Основные проблемы в 3D печати. Способы их решения

Содержание

Суть вопроса

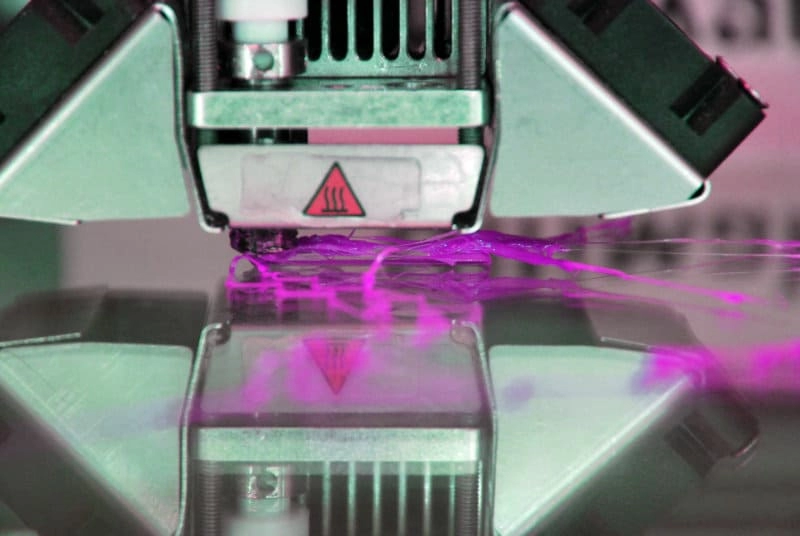

Речь в статье пойдет исключительно про FDM печать. Это не значит, что у других способов получения объемных деталей нет проблем, трудности есть всегда и везде. Но “наш” (наиболее народный и традиционный) способ печати расплавленным пластиком накопил самую большую базу вопросов и не менее крупную библиотеку ответов.

Условно, проблемы можно разделить на две части: трудности с началом печати и дефекты, получаемые в процессе, которые, в свою очередь, можно тоже разбить на два лагеря: параметрические и механические. Деление, как было сказано, условное, причина может быть одна, проблем от нее несколько, и наоборот.

Поговорим о наиболее распространенных и поддающихся “лечению” неприятностей, не требующих глобальных вложений.

Проблемы при начале печати

Печать не начинается. Стол нагрелся, сопло нагрелось, головка поехала на исходную точку и начала выписывать движения над печатной поверхностью. А на столе ничего как не было, так и нет.

Причин может быть несколько.

Нет подачи пластика. Самая банальная причина. Проверьте, как бы это ни смешно звучало, заправлен ли пластик в экструдер. Не обломился ли пруток на входе, как это часто бывает с пластиками PLA, не крутятся ли в воздухе подающие шестеренки.

Если все на месте, убедитесь, что пластик не застрял в печатной головке. Обычно при этом слышны характерные щелчки от проскальзывающих зубцов, но может быть и полная тишина. В данном случае придется произвести прочистку с полным или частичным разбором экструдера. Перед дальнейшей печатью рекомендуем выяснить причину произошедшего, чтобы не пересекаться с этой проблемой в дальнейшем. Возможно, установлены слишком большие ретракты, или температура сопла ниже положенного, или имеются зазоры между соплом и термобарьером, куда затекает пластик. Список можно продолжать и он может стать темой отдельной статьи, но чаще всего вопрос решается ревизией экструдера, подтяжкой зазоров и корректировкой ретракта в слайсере.

Низкая температура сопла. Пластик слишком густой, не продавливается сквозь сопло или делает это крайне медленно. Установите температуру согласно рекомендациям производителя пластика, если их нет, ищите оптимум экспериментальным путем.

Комплектующие 3D принтера

В нашем магазине 3DIY https://3d-diy.ru/catalog/spare-parts-3d-printer/ вы найдете 3D сканеры, 3D ручки, сушилки для пластика и другие запчасти. Доставляем во все регионы России.

Еще одна возможная причина - слишком низкий уровень первого слоя. Сопло движется впритык к поверхности стола и пластику просто некуда лечь. Низкий уровень, в менее экстремальном виде, становится причиной “слоновьей ноги” - чрезмерно расплющенного первого слоя. Отрегулируйте нулевой уровень при помощи специального щупа или обыкновенного бумажного листа.

Пластик не липнет к столу. Об этом у нас на сайте есть отдельная статья с указанием всех возможных причин и способами борьбы с ними, рекомендуем ознакомиться. Если коротко:

- Высокий уровень первого слоя, пластик висит в воздухе и не может прилипнуть к столу, отрегулируйте нулевой уровень.

- Низкая температура печатного стола, PLA хорошо липнет даже на холодный, а вот другие пластики любят погорячее, некоторые до 100 градусов и выше. Установите температуру стола, рекомендуемую производителем пластика.

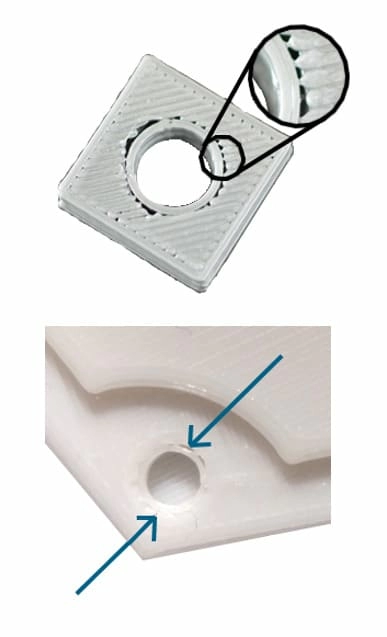

- Плохая прилипаемость к поверхности. Иногда хватает помыть и обезжирить столик, чтобы все пришло в норму. Для трудных случаев используются специальные адгезивы в виде спреев, клеев, липких лент, специальных стекол, рифления и прочих ухищрений.

- Влажный пластик, водяные пары вспенивают материал, и он ввиду своей рыхлости ни к чему не прилипает. Предварительно просушите филамент, о чем на нашем сайте тоже есть подробная статья.

Разновидность проблемы: пластик липнет неравномерно, где-то хорошо, а где-то никак, образуя характерные загибы и вздутия, которые потом будут цепляться за сопло и отрывать первый слой.

В лучшем случае первый слой закроется верхними и останутся только внешние следы неровностей, в худшем весь первый слой оторвется от стола ближе к концу печати модели. Причины примерно те же, усугубленные неравномерностью нагрева, пятнами жира от пальцев, пылью, следами прошлой печати и прочими факторами, когда адгезия балансирует на краю “держим - не держим”.

Надежная фиксация модели поможет не только легко начать печать, но и благополучно завершить ее, проблема затрагивает сразу оба аспекта процесса и потому требует особого внимания.

И вот принтер начал работу, первый слой прилип как положено, дело пошло. К сожалению, радоваться рано, нас может подстерегать еще много неприятных сюрпризов.

Проблемы параметрические

Наиболее частые причины плохого качества печати на новых и заведомо исправных принтерах в неправильных или неоптимальных настройках параметров при подготовке модели в слайсере. Параметров тьма, но стоит назвать основные, наиболее влиятельные: температура сопла и стола, скорость печати, ширина линий, настройки принтера.

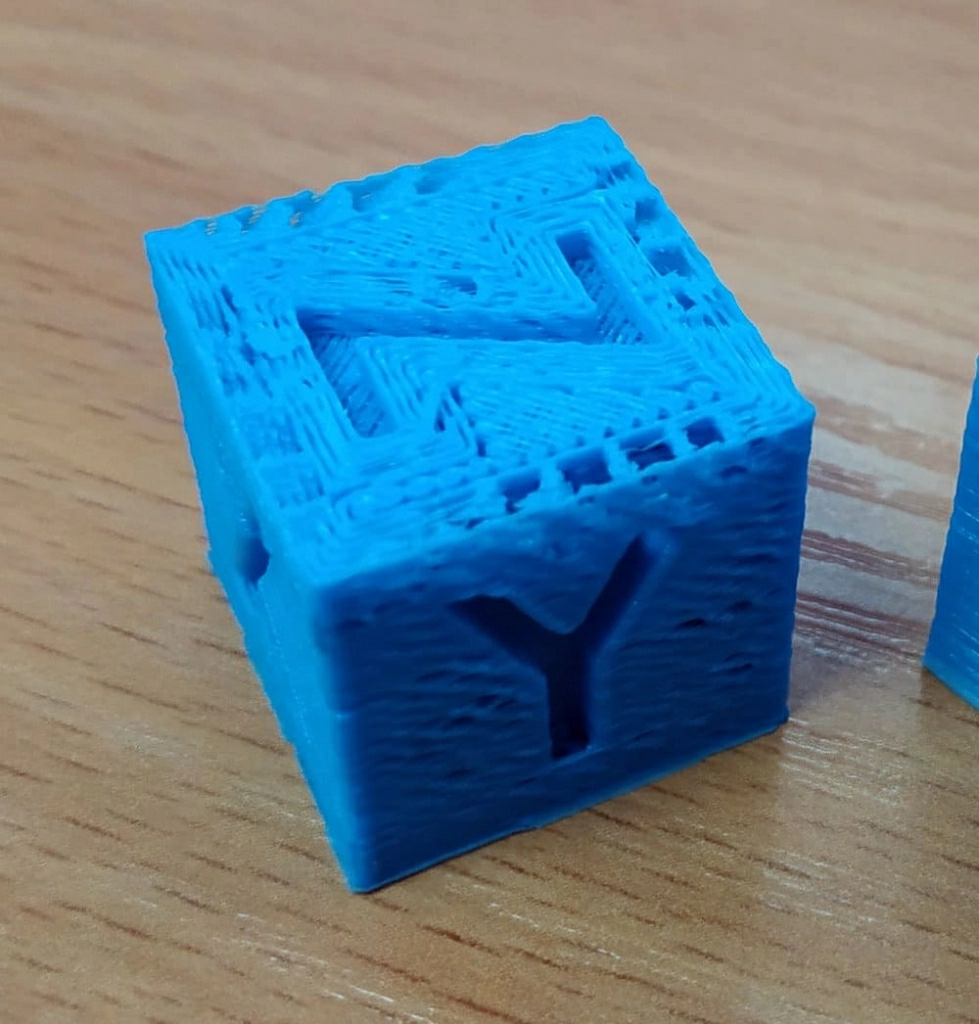

Недоэкструзия. Недостаточный объем вдавливаемого пластика. Дефект частый, очень заметный, виден как сверху, так и сбоку модели.

Вероятные причины и способы решения:

- Неправильно установлен диаметр прутка филамента. Проверьте параметр в своем слайсере. В бытовых и большинстве профессиональных принтеров используется диаметр 1.74 мм, но бывают и другие.

- Измерьте реальный диаметр прутка штангенциркулем, возможны партии с уменьшенной толщиной нити. В этом случае занесите в слайсер настоящий диаметр и печатайте дальше, не забыв оставить свой негативный отзыв о производителе.

- Неверно указан диаметр сопла (в бо́льшую сторону). Сопло повреждено или изношено. Проверьте сопло, в случае износа или дефекта замените на новое, в случае неверно установленного диаметра занесите в слайсер правильное значение.

- Слабо прижато подающее колесо. Очень часто начинающие печатники забывают закрыть замок после замены прутка. Кроме того, прижимная пружина со временем слабеет, ее следует регулярно подтягивать или менять на новую. Зубья подающей шестерни медленно, но изнашиваются, становясь менее хватками, следите за ними тоже.

- Скорость печати завышена, пластик просто не успевает плавиться в нужных объемах. Можно попробовать поднять температуру сопла, в небольших пределах это помогает. Можно установить более производительное сопло типа volcano. Если такой возможности нет, придется снизить скорость.

Переэкструзия. Обратная сторона недоэкструзии - пластика давится больше чем надо. Излишки материала выдавливаются в стороны, образуя характерные наплывы, портящие геометрию и внешний вид модели.

Причины и способы устранения похожи на предыдущий список, только наоборот:

- Диаметр прутка в слайсере заявлен меньше реального. Измерьте и поправьте.

- Диаметр сопла указан меньше установленного или сопло частично забилось.

- Скорость печати занижена. Обычно это не сказывается на качестве, но в сочетании с другими факторами может отражаться негативно.

- Температура сопла завышена, пластик вытекает бесконтрольно. В таких случаях симптомы переэкструзии будут чередоваться с симптомами недоэкструзии. Начинайте с рекомендаций производителя пластика, затем постепенно двигайтесь в большую или меньшую сторону, следя за результатом.

Пропуски слоев. Достаточно одного-двух пропущенных слоев на всю модель, чтобы испортить печать целиком.

Возможные причины:

- Низкая температура сопла. Пластик не сплавляется с предыдущим слоем должным образом. В этом случае сопло будет окружать ореол пластиковых кудрей, они же будут хаотично разбросаны по поверхности модели.

- Пластик застревает на подаче. Возможно, нить на катушке перехлестнулась. Необходимо расправить, а возможно и перемотать всю катушку.

- Проверьте подающий механизм, быть может, он чрезмерно изношен и/или сила прижатия прутка недостаточна.

- В форсунке образовалась пробка или засор. Есть несколько способов прочистить сопло, от механического с помощью иглы, до термического - выжигания пластика. Проще всего просто заменить сопло на новое.

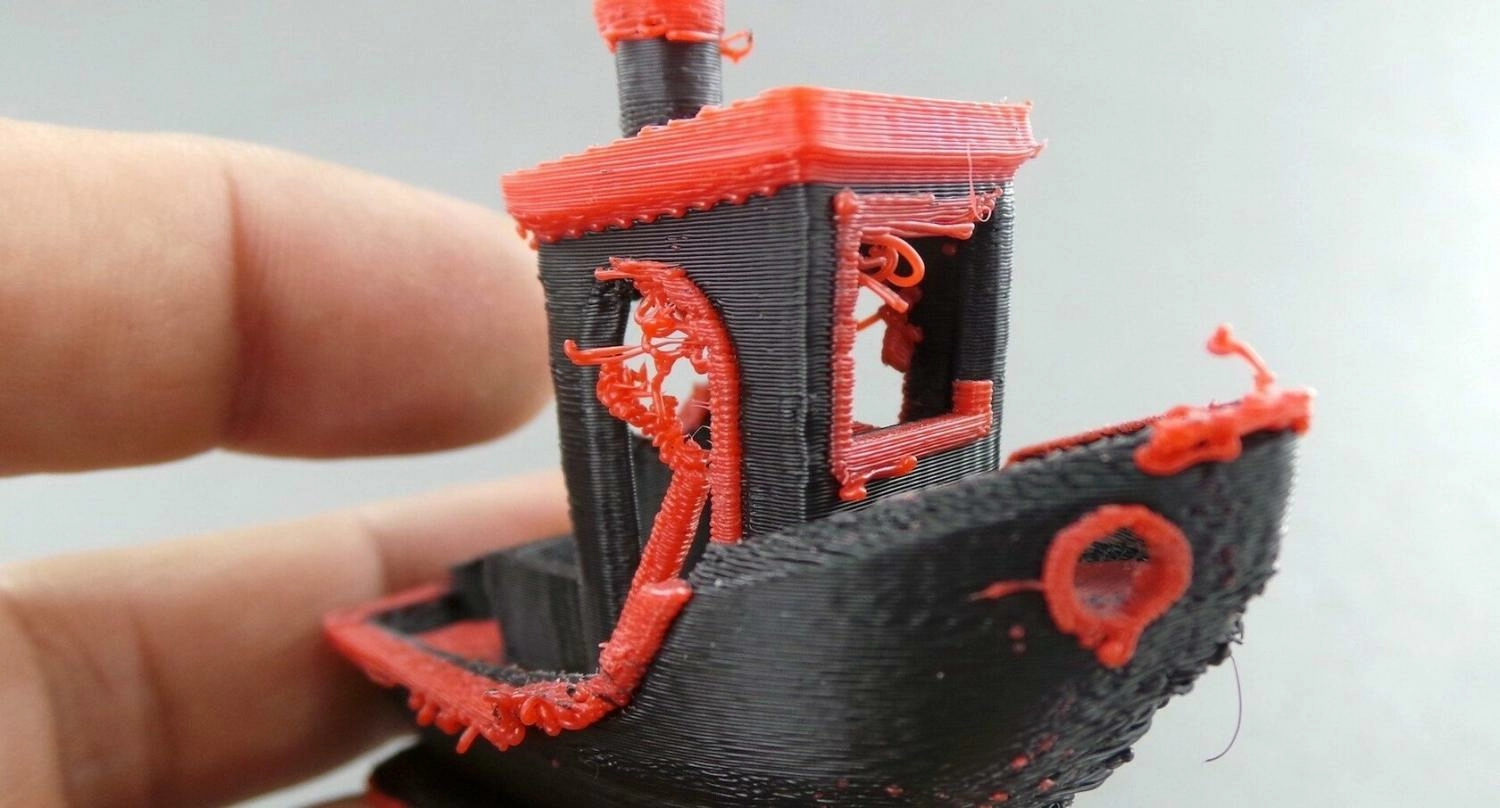

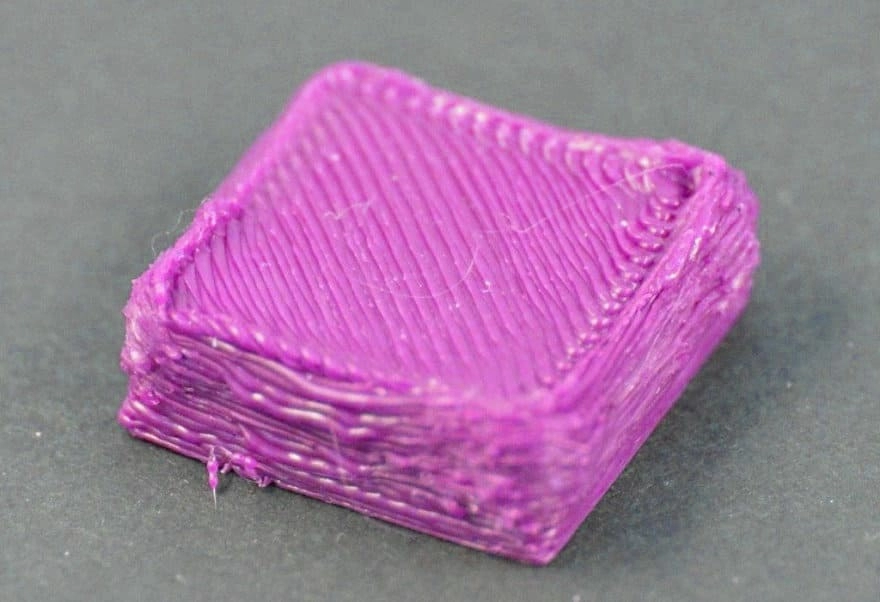

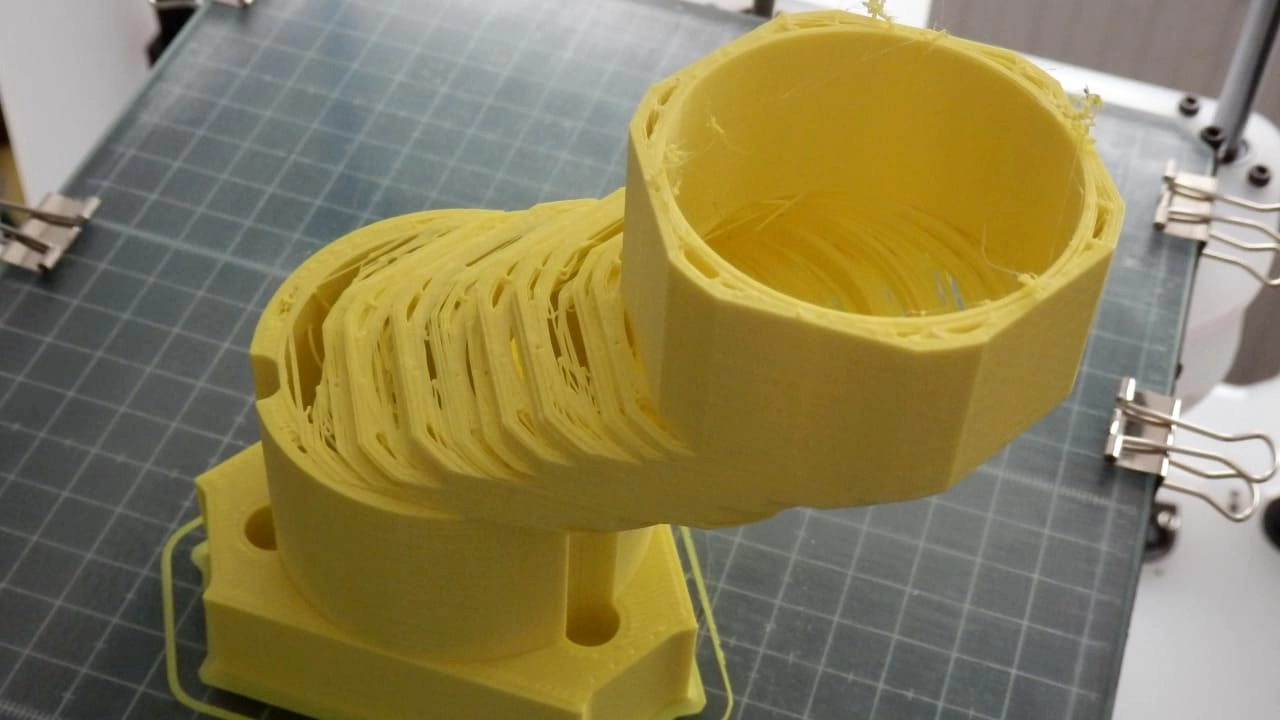

“Сопливость”. Появление тонких нитей в местах холостого хода печатной головки. Обычно это явление не так страшно, как предыдущее, но может быть неприятно и в больших количествах потребовать серьезной постобработки детали.

Возникают из-за повышенной текучести материала. К “сопливости” склонны вязкие сорта пластика: PETG, NYLON, TPU и прочие. Проблема частично решается подбором настроек температуры и ретракта - длины и скорости. Нужно максимально быстро и далеко выдернуть пруток из сопла перед перемещением, затем также бодро вернуть его обратно. Однако следует помнить, что излишне быстрый и далекий ретракт может быть чреват другими проблемами, особенно при стальном термобарьере. Существует ряд калибровочных тестов для подбора оптимальной скорости и ретракта под ваш принтер и пластик, если “на глаз” настроить не получилось, воспользуйтесь ими, но с осторожностью.

Имейте ввиду, что побороть “сопливость” абсолютно на некоторых материалах невозможно, получится только снизить ее до минимума. Остатки “волос” придется убирать вручную или попросту игнорировать их, если они не мешаются принципиально.

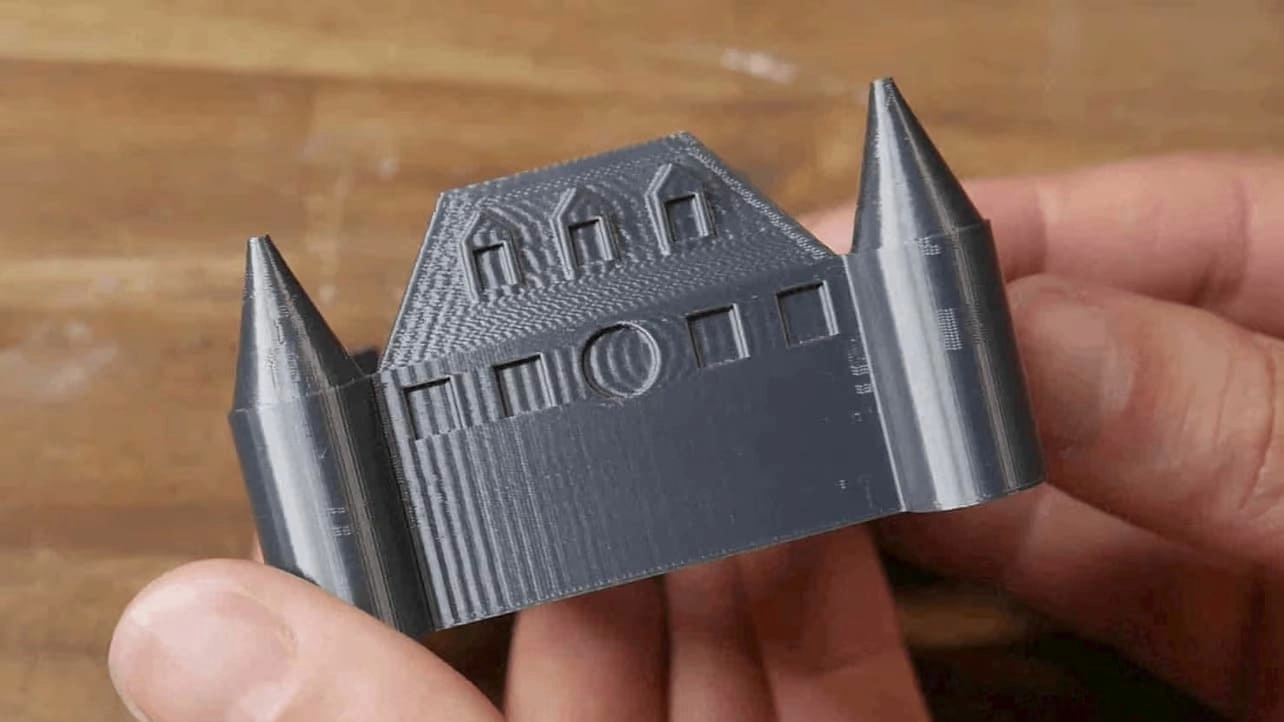

Перегрев. Пластик на предыдущем слое не успевает остывать и затвердевать до того как на него накладывается новая горячая порция, что приводит к деформации и “оплыванию” модели. Особенно ярко дефект заметен на отрицательных углах подъема.

Ситуация исправляется балансом температуры, скорости печати и обдува модели. Динамика такая: температуру следует немного снизить (не перестаравшись при этом), скорость тоже (чтобы нижний слой успевал затвердеть), а вот обдув увеличить. Особую сложность представляют модели с неравномерными изменяемыми площадями нарезки. Где-то они очень большие и печатаются без малейших проблем, в другом месте, как правило ближе к верхней части, печать на тех же параметрах вызывает оплавление. Установите минимальное время печати слоя, например 10 секунд, этого хватит, чтобы пластик успел набрать прочности во всех местах, даже самых тонких.

В современных слайсерах для борьбы с подобным явлением придумали зонирование, когда модель разбивается на высотные зоны с разными температурами, скоростями и обдувом. Некоторые слайсеры автоматически корректируют работу принтера в зависимости от площади слоя. Но в идеале надо подобрать универсальный баланс, годный для всего объема печати.

Недогрев. Ситуация перекликается с недоэкструзией и часто является ее причиной. Пластик не успевает достаточно прогреться и скатывается в шарики около сопла, вызывая пропуски слоев полностью или частично. Наиболее ярко недогрев заметен на заполнении, которое рвется и скатывается в клубки сильнее всего.

Очевидный способ устранения - поэтапное повышение температуры, возможно дополнительное снижение скорости печати и уменьшения обдува. Для заполнения (самого узкого звена) можно увеличить ширину линии и процентов на 5 повысить экструзию.

Щели между стенками и заполнением (оболочкой). Обычно возникает при высокой скорости печати, когда пластик не успевает достать до стенки и прилипнуть к ней, а головка уже уезжает в обратную сторону и тянет его за собой.

Увеличьте “нахлест” - расстояние, на которое сопло продвигается внутрь стенки. Немного поднимите температуру сопла, градусов на 5. Включите параметр “заполнять промежутки между стенками” в своем слайсере. Если все это не сильно поможет, придется снизить скорость печати.

Расслоение. К такому дефекту склонны пластики с высокой термической усадкой. Если внутренние напряжения превышают прочность детали, она лопается по швам, точнее по слоям.

Проверьте температуру сопла, возможно она недостаточна для прочного спекания слоев. Защитите зону печати от сквозняков, неравномерное охлаждение деформирует деталь сильнее всего. Отключите или убавьте до минимума обдув модели. Используйте пластик с небольшой усадкой и таких проблем не будет.

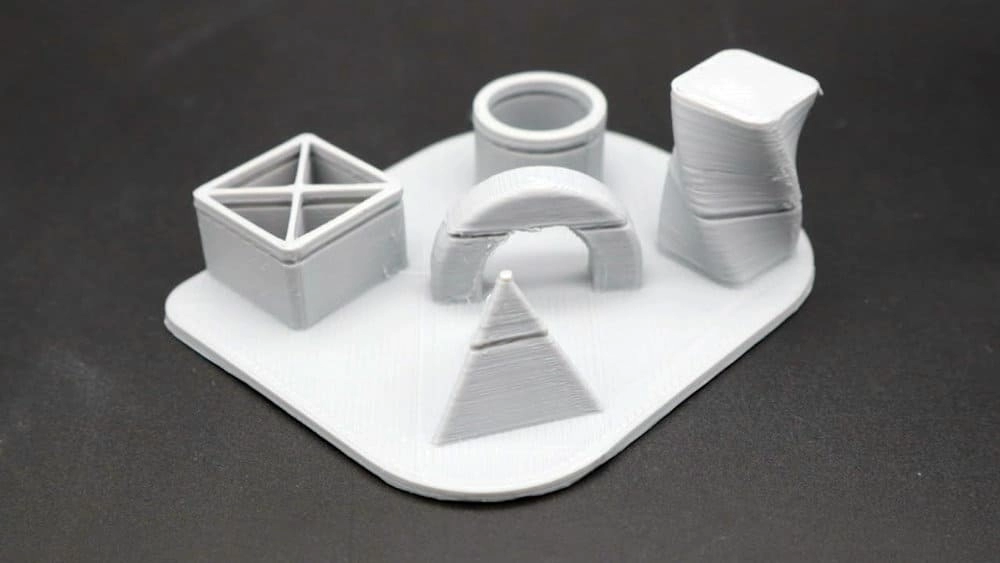

Дефекты поверхности под поддержками. Напечатанная деталь выглядит на столе отлично, но когда вы удалите поддержки с нависающих поверхностей, вас может ждать неприятный сюрприз.

Почему так происходит? Линии нижней поверхности формируются на весу, поэтому не прижаты плотно к друг другу и не образуют идеально гладкую плоскость. Ещё и поддержка отделяется не всегда охотно и оставляет на поверхности свои фрагменты на память. Особенно тяжело удалить поддержку у PETG и подобных плотных материалов с высокой спекаемостью.

Увеличивая плотность линий поддержки, мы сгладим поверхность, но на ней останется больше артефактов. Отличным решением будет только применение промежуточного материала, растворимого в том, в чем не растворяется материал основной. Потребуется принтер с двумя экструдерами и довольно дорогой пластик, например, PVA.

Однозначного и стопроцентного решения для принтеров с одним экструдером нет. Полностью устранить последствия можно лишь постобработкой - шлифовкой поверхности, например шкуркой и надфилем, или химически (для некоторых пластиков). При этом следует предусмотрительно делать допуски размеров на абразивные потери.

Сопло задевает напечатанную деталь. Чаще всего это выглядит как следы на поверхности, над которой проскальзывает сопло на “холостом ходу”.

При стечении ряда неблагоприятных обстоятельств сопло может вовсе налететь на угол детали и сбить ее со стола. Рекомендуем включить подъем сопла при ретракте на величину высоты слоя и включить обход напечатанных поверхностей. Возможно, это немного увеличит время печати, но оно того стоит.

Швы. Формально говоря, швы дефектом не являются, так как не влияют на прочность и геометрию детали. От них никуда не деться, можно лишь уменьшить до минимума, да и то не всегда.

Настроек, которые можно покрутить, играясь со швами, в любом слайсере миллион, можно убить много времени на поиск оптимального их сочетания, а после каждой смены пластика начинать все сначала. Наиболее заметный результат получается при применении технологии Linear Advanced. Описывать его подробно не будем, если коротко, то он программно компенсирует избыток вдавливаемого пластика при торможении сопла и недостаток при разгоне, что и делает швы неприлично заметными. LA требует калибровки, для чего существуют специальные методики, и не все принтеры с прошивкой Marlin его поддерживают. В Klipper технология называется Pressure Advanced и замечательно работает на всем, на чем установлена.

Проблемы механические

К сожалению, от проблем с механикой не застрахован ни один принтер, даже самый новый и дорогой. Проблемы могут быть как врожденными, так и приобретенными. В первом случае вы заметите их сразу, на первой же напечатанной детали. Во втором дефекты будут появляться и нарастать постепенно. Как и любой другой механизм, 3D принтер требует регулярного контроля, обслуживания и ремонта.

Заскок. Возникает на углах при резком повороте печатной головки и является следствием ее инерции. Чем прочнее корпус, меньше люфтов и легче головка, тем меньше заметен этот дефект при той же скорости печати.

Первое, что следует сделать - проверить механическую часть принтера. Подтянуть ремни, гайки, хотэнд, сопло и прочие крепежи. Проверить трущиеся детали на износ. Если улучшения не наступит, снижать скорость или скруглять углы модели, если это возможно.

Вертикальные волны (эхо). Если им причина не просвечивающее заполнение, то дело тоже в механике. Причина та же, что у “заскока” - инерция, которая вызывает колебательные движения печатной головки.

Совета два. Первый традиционный - проверить и укрепить механику, снизить скорость. Второй - использовать программную компенсацию эха противофазой. Путь этот непростой, потребует много труда и вложений, но если мириться с волнами, жертвуя скоростью, нельзя, то единственный. Потребуется установка на принтер системы Klipper и настройка Input Shaping. Как это делается, тема отдельной статьи, здесь мы попытались раскрыть эту тему очень коротко.

Горизонтальные волны (вобоинг). В отличие от вертикальных волн эта проблема почти всегда механическая, реже электронная.

Скорее всего дело в колебаниях оси Z. Причина может быть в кривом валу подачи, в погнутых направляющих, заедании и закусывании вращающихся деталей. Иногда такое возникает по причине перепадов температуры сопла, возникающих из-за умирающего датчика-термопары, нагревателя или сбоя в электронных мозгах материнской платы принтера. В любом случае, принтер просто кричит “со мной что-то не так”! Обязательно проверьте все узлы и механизмы на перекосы, заедания и люфты, а также проведите тест на равномерность температуры сопла. В слайсере подобную проблему не устранить совершенно точно.

Шаговые двигатели и электроника.

Все, что вам нужно из ЧПУ комплектующих можно купить в нашем онлайн магазине https://3d-diy.ru/catalog/cnc-components/ с оплатой онлайн и доставкой от 1 дня.

Есть еще небольшая вероятность, что вам достался ужасного качества материал, но это проверить проще всего, просто замените катушку и попробуйте еще раз, может повезти.

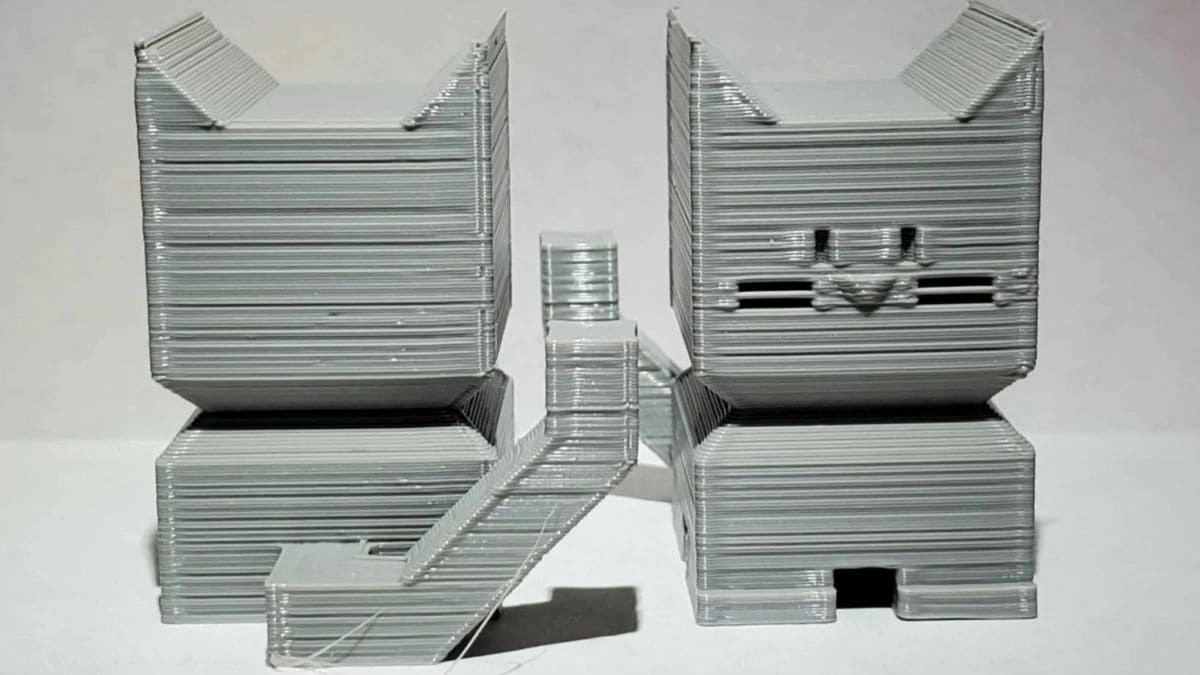

Сдвиг слоев. Тоже вопрос к механике. Возможно, установлено слишком высокое ускорение, мотор не успевает разогнать головку и пропускает шаги, о чем электроника, разумеется, не догадывается. Возможно, слишком слабо или слишком сильно натянуты ремни. Может быть где-то имеется заедание или закусывание, а то и вовсе в движущуюся часть попал кусок пластика. Проверьте люфты, вдруг какой-то вал прокручивается на муфте.

Вывод

3D-печать процесс непростой, а ЧПУ станок, то есть 3D принтер, устройство довольно сложное. Разумеется, все и всегда работать идеально не может, любой печатник обязательно столкнется с трудностями, проблемами и дефектами во время работы. Паниковать не надо, большая часть проблем вообще решается в настройках слайсера, главное запастись терпением и вооружиться теоретическими знаниями о технологии печати и немного вспомнить физику. Вовремя обслуженный, настроенный и отремонтированный принтер снимет остальные вопросы. Опыт, вовремя и правильно приложенные руки обязательно заставят получать отличные результаты даже от самых простых, старых и недорогих принтеров.

FAQ

Новый принтер, заявленный как готовый к работе “из коробки” не печатает, моторы шумят, но ничего не двигается.Удалите транспортировочные фиксаторы, снимите скотч и перекусите стяжки.

Перепробовал море настроек, но швы все равно заметны, особенно на закругленных поверхностях, выглядят как пупырышки, портят внешний вид.

Соберите все швы в одну линию, так они будут меньше бросаться в глаза, и станет проще устранить их механически, двумя движениями надфиля, например.

Как сделать вертикальные волны менее заметными, если не получается от них избавиться?

Если волны портят только эстетическое впечатление, при этом не влияют на геометрию и прочность, используйте матовые пластики, на них волны почти не заметны, как и многие другие мелкие неровности, включая швы.

Пруток регулярно застревает в экструдере, что делать?

Проверить экструдер на отсутствие зазоров между соплом и термобарьером. Проверить степень износа тефлонового термобарьера. Снизить длину ретракта (особенно если термобарьер металлический) до 1 мм, а лучше и того меньше.

Это интересно

- Комментарии