3D-моделирование для FDM (FFF) печати: ошибки, которые могут испортить результат

Содержание

- Не учитывать технологию 3D печати.

- Не учитывать материал (термоусадка и пр).

- Не учитывать направление слоев печати.

- Не выбирать оптимальную толщину стенок и тонких элементов.

- Недооценивать важность скругления углов.

- Не избегать нависающих элементов.

- Не учитывать поддержку.

- Не корректировать форму поверхности в зависимости от ее расположения в пространстве.

- Особенности печати тонких высоких моделей.

- Особенности печати небольших моделей.

- Особенности печати отверстий и сопрягаемых элементов.

- Игнорировать область построения 3D принтера.

- Не учитывать постобработку.

- Выводы.

- FAQ.

Статья будет полезна не только тем, кто проектирует и создает виртуальные 3D модели, но и тем, кто их только печатает. Вы сможете оценить насколько грамотно смоделирована деталь, найти возможные проблемы печати до самой печати и, по возможности, скорректировать или уменьшить негативные факторы, например, просто перевернув модель на столе другим боком. Некоторые факты покажутся очевидными, другие помогут лучше понять суть процесса 3D производства и улучшить навыки проектирования и печати.

На данный момент в мире существует уже довольно много технологий 3D печати, иногда сильно отличающихся друг от друга по множеству параметров - такие как FFF, SLA, DLP, CJP, SLS, DED, LOM и еще много других, разной степени окатанности и освоенности. Разумеется, все они имеют свои плюсы и минусы и было бы логично пользоваться сильными сторонами себе на пользу.

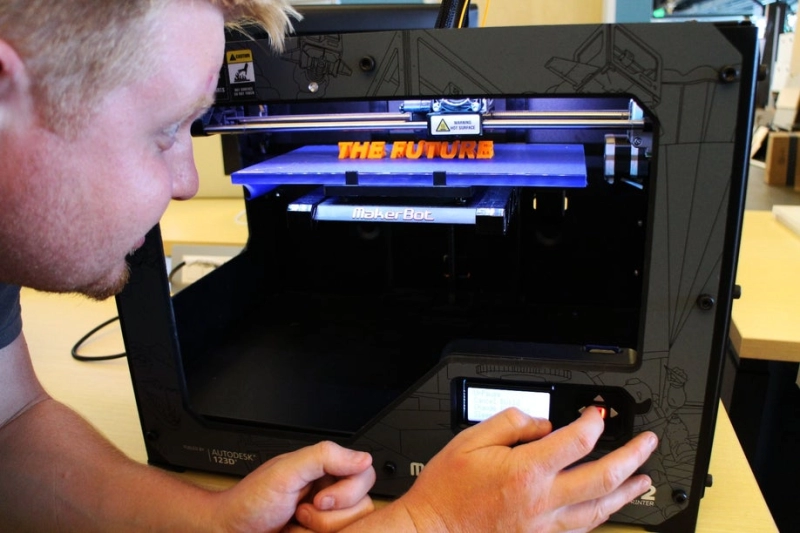

В данной статье мы обсудим исключительно технологию послойного наплавления - FFF, она же FDM, самую доступную и распространенную на сегодняшний день, особенно среди любителей.

Сильными сторонами FFF является довольно высокая прочность готовых изделий, быстрое прототипирование, то есть короткий цикл от задумки до воплощения, самая невысокая стоимость оборудования и материалов по сравнению с другими технологиями. Из минусов можно назвать ограниченность материалов (исключительно термопластики), точность, ограниченную диаметром сопла, “слоеность” структуры и вытекающую из нее анизотропию изделий. Однако пока что плюсы перевешивают недостатки, а значит FFF еще долго будет на вершине популярности как среди любителей, так и профессионалов.

Итак, обсудим наиболее распространенные ошибки моделирования и дадим советы, как их избегать.

Купить 3D принтеры можно в нашем магазине по ссылке https://3d-diy.ru/catalog/3d-printery/

Не учитывать технологию 3D печати

В процессе проектирования 3D изделия следует четко представлять, что оно из себя представляет и как будет эксплуатироваться. Какого оно размера, какие нагрузки и в каких плоскостях будет испытывать, при каких температурах будет работать, из какого материала будет изготовлено и так далее. Возможно, та технология печати, которой вы обладаете, вовсе непригодна для изготовления такой модели? Или деталь будет недостаточно точна, прочна и долговечна?

Как было сказано выше, в этой статье мы обсуждаем технологию FFF, а значит ориентируемся на ее возможности. Например, изготовление сверхточных моделей с миниатюрными элементами, таких как зубов и ювелирных украшений, вряд ли будет возможно на FFF принтере. Для подобных целей замечательно подойдут фотополимерные принтеры, которые, впрочем, не лишены своих недостатков.

Следует помнить, что модель, как бы гладко она ни выглядела на экране, в реальности будет ступенчатой. Ступеньки, жертвуя скоростью печати, можно сделать очень маленькими, почти незаметными, но они все равно будут.

Обязательно уточните, как и на чем планируется печатать вашу модель и убедитесь, что возможности имеющейся технологии соответствуют вашим ожиданиям.

Не учитывать материал

Даже одни только термопластики, предназначенные для FFF печати, могут значительно отличаться друг от друга физическими и химическими характеристиками, в том числе и побочными. Яркий пример - небольшая термоусадка в пределах 1%, которая вовсе не будет заметна на изделиях декоративно-художественного назначения, но вполне может испортить техническую деталь с высокими требованиями к геометрической точности. Чем крупнее деталь, тем сильнее проявится искажение размеров.

Поправку на усадку можно будет внести перед печатью в слайсере, слегка увеличив модель на печатном столе, но об этом можно просто забыть или не подумать вовсе, получив неприятный сюрприз через несколько часов. Если печать планируется вести на строго определенном типе материала, лучше позаботиться об его особенностях на стадии проектирования.

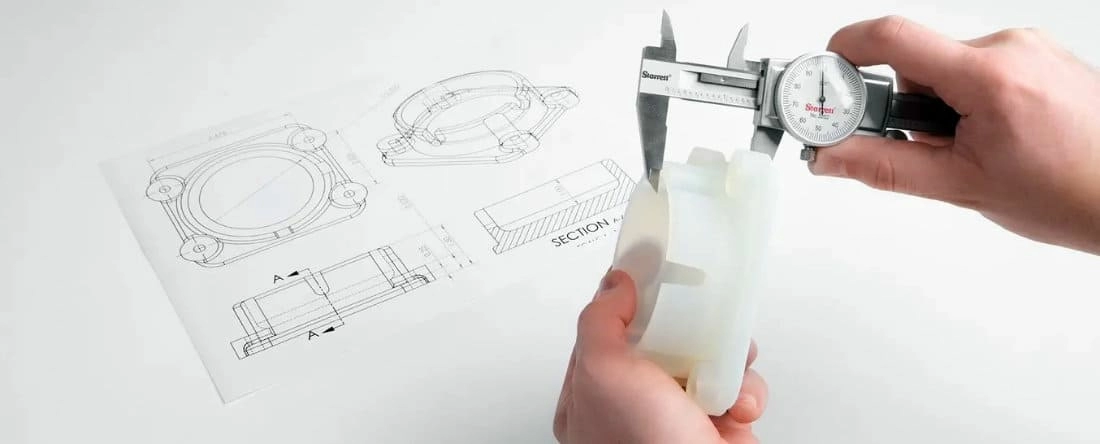

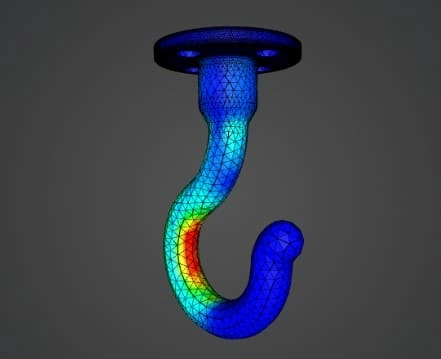

Желательно знать и помнить о свойствах пластика, если речь идет о проектировании функциональной, физически нагруженной детали. Более хрупкий и менее прочный пластик требует усиления в критических местах в виде увеличенной толщины и плавных переливах для снижения концентрации напряжений. А вот на прочном и дорогом пластике можно сэкономить, сделав деталь полегче и потоньше. Многие серьезные САПРы умеют производить расчет нагрузок детали в виртуальном пространстве, что может здорово помочь в вычислении слабых мест и улучшении модели с учетом физических возможностей конкретного пластика.

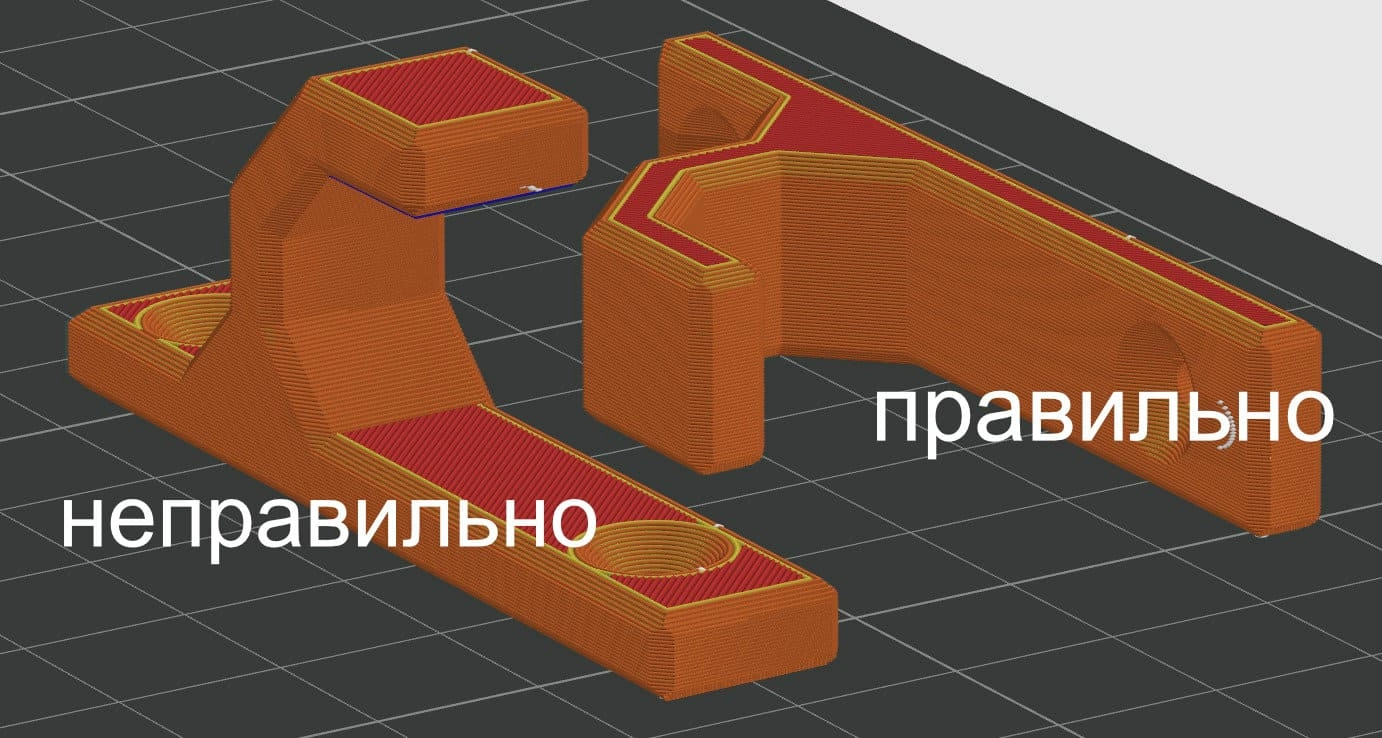

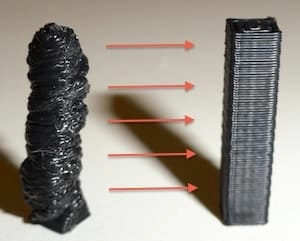

Не учитывать направление слоев печати

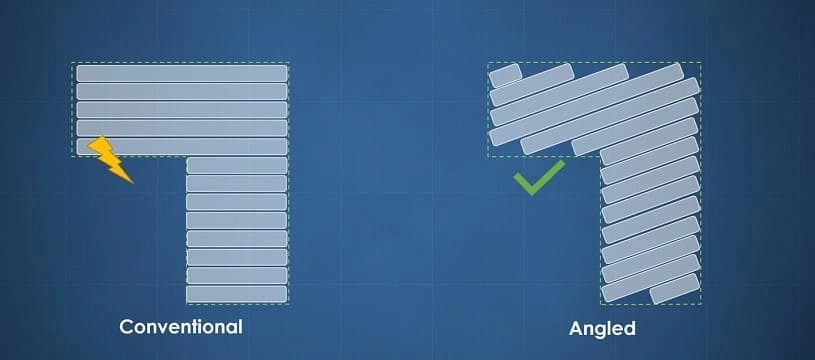

Модели, изготовленные по FFF технологии, обладают анизотропными свойствами, то есть различием прочности в зависимости от направления действия силы. Вдоль слоев модель значительно (до нескольких раз) прочнее, чем поперек. Такой факт обязательно необходимо учитывать при проектировании прочных деталей. Конструктор должен знать, в каком направлении будет воздействовать максимальная нагрузка и сориентировать будущие слои согласно этим данным.

Возможно, некоторые элементы с осевой нагрузкой следует размещать под некоторым углом к печатному столу, чтобы слои не располагались поперек действия сил. Геометрия останется той же, материала уйдет столько же, а деталь получится ощутимо прочнее.

Не выбирать оптимальную толщину стенок и тонких элементов

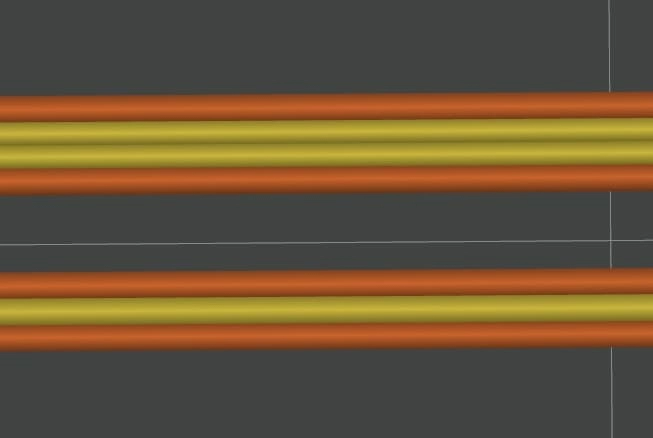

Если деталь проектируется под конкретный принтер, на котором установлено сопло известного вам диаметра, делайте толщину стенок кратной диаметру данного сопла. Так вы получите максимально прочную стенку с одинаковыми линиями экструзии без подгонки потока и без внезапных пустот внутри.

Следует упомянуть, что ширина экструзии при печати не обязана совпадать с диаметром слоя, она может быть установлена в слайсере шире до двух или даже трех раз. В этом случае, подгоняйте толщины под ширину заданной экструзии.

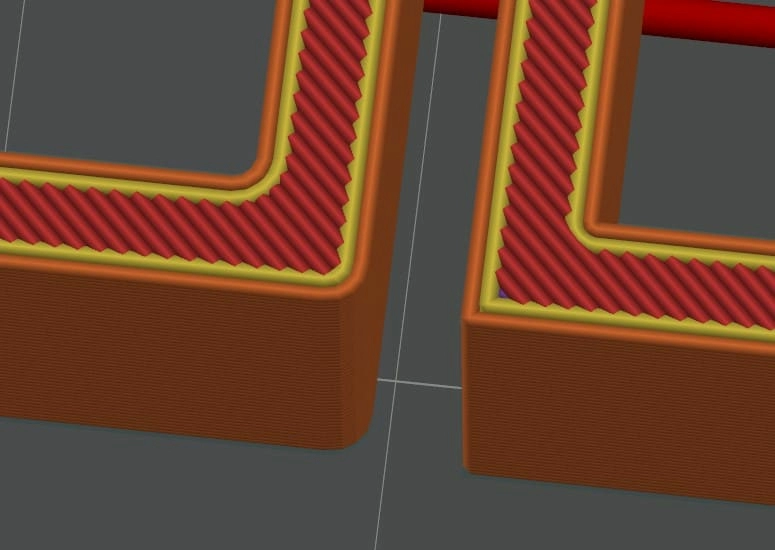

Недооценивать важность скругления углов

А вы знали, что даже небольшое скругление угла облегчает жизнь принтеру и улучшает качество печати? Резкая смена направления на большой скорости перегружает механику принтера ударным способом и вызывает вибрацию, которая выглядит как заносы на углах и волны после них. Современные принтеры относительно успешно борются с подобными артефактами, но всегда лучше избегать причины, чем бороться с их последствиями.

Скругление внутренних углов, кроме более гладкой работы принтера, размазывает концентратор напряжения, тем самым делая угол прочнее. Если позволяет возможность, делайте скругление побольше, если нет, задавайте хотя бы 0,5 мм. Оставлять прямые углы можно только если того требует строгое ТЗ, любое отклонение от которого чревато испорченной деталью.

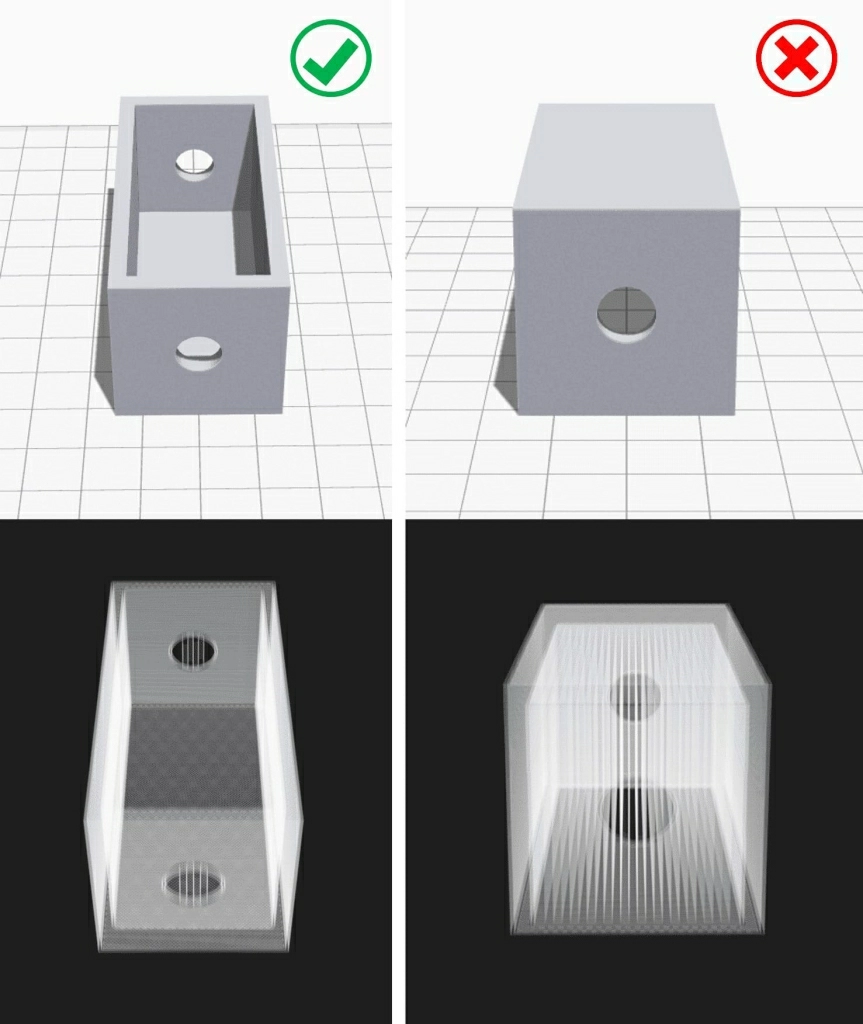

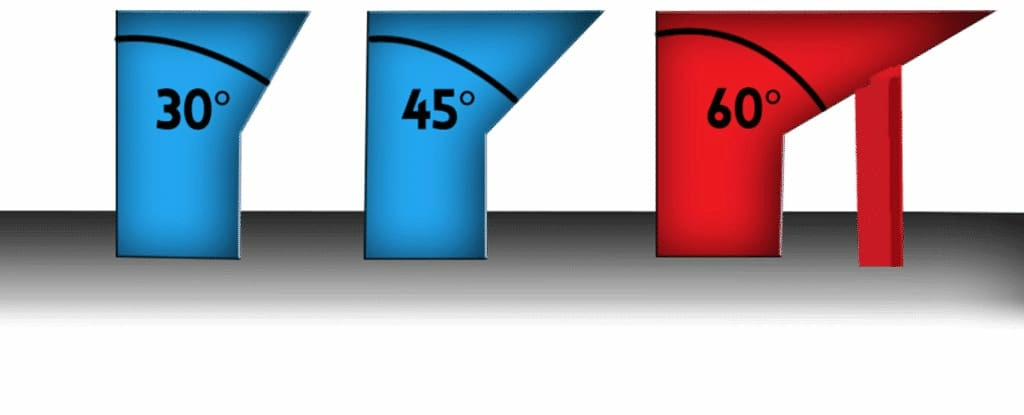

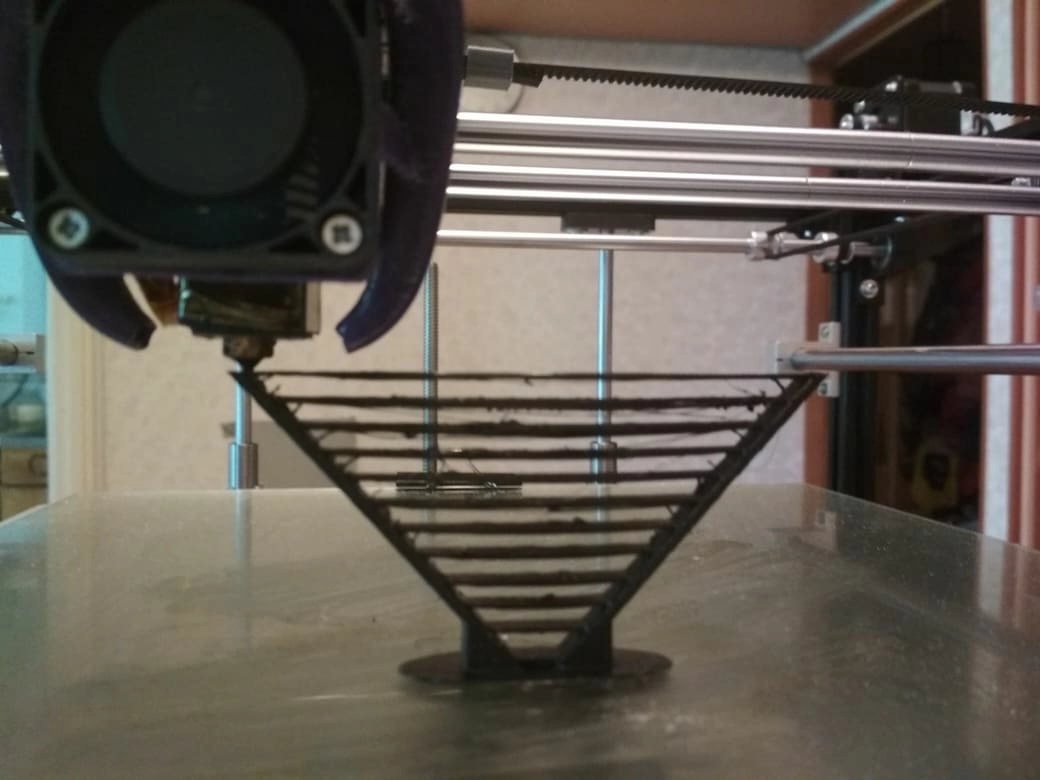

Не избегать нависающих элементов

Нависающие элементы, состоящие из линий, не имеющих опоры и висящих в воздухе полностью или частично, встречаются в моделях довольно часто. В большинстве случаев это оправдано, так как модель иначе не получится задуманной формы. Но в случаях, когда “висячки” не обязательны и могут быть заменены на обычные поверхности без потери смысла и назначения, следует их избегать.

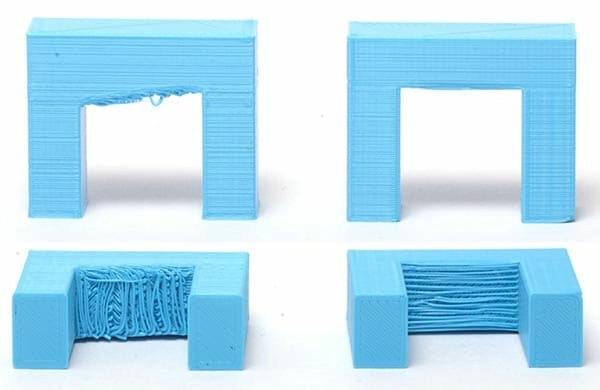

Мосты всегда немного да провисают, как бы ни старался принтер, поверхности с крутым отрицательным углом стремятся сползти вниз, создавая оплывшие формы. Поддержки решают проблему частично и не на сто процентов успешно, они расходуют материал и время печати, зачастую их трудно отделить, они оставляют следы и неровности.

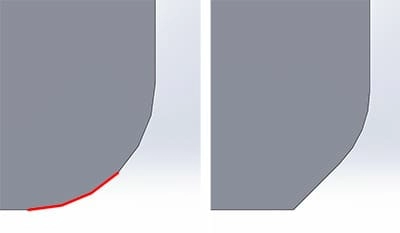

Помните о правиле 45 градусов. Отрицательный угол до этого значения не нуждается в поддержках (при правильно настроеном принтере с хорошим охлаждением), для более пологих поверхностей придется позаботиться о подкреплении. Если есть возможность, уменьшайте угол до 45 и менее, так печататься будет проще и качественней.

Заменяйте вертикальное скругление на прямой скос до 45 градусов. У него нет критически нависающей зоны.

Минимизировать нависающие элементы отчасти помогает правильная ориентация модели на печатном столе, но не везде и не всегда. Лучшие результаты получаются, когда модель изначально грамотно спроектирована. При этом важно не забывать про пункт с направлением слоев и их влияние на прочность готового изделия. Хорошо бы оптимизировать оба фактора одновременно.

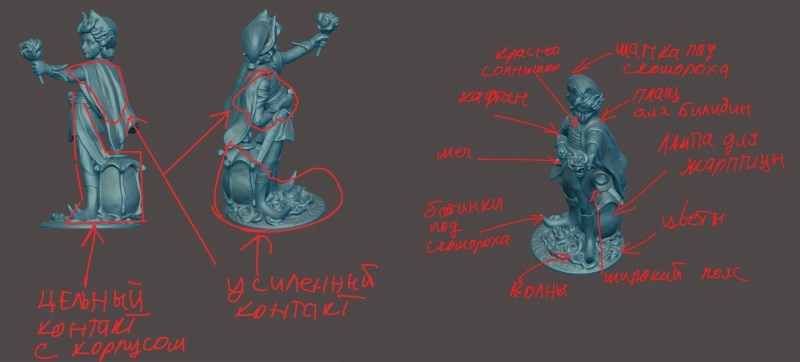

Не учитывать поддержку

Было бы ошибкой сваливать проблемы создания 3D модели на печатника, мол пусть сам разбирается где и какую поддержку использовать. Правильный дизайнер и проектировщик видит элементы модели, которые будут печататься на поддержке и старается сделать так, чтобы это было как можно проще для принтера.

Длинных изогнутых поддержек следует избегать всеми силами, они могут отломиться или деформироваться в процессе печати, что испортит весь процесс в целом. Поддержки от напечатанных поверхностей тоже нежелательны, так как портят эти самые поверхности. Проектируйте так, чтобы поддержки были как можно ровнее, короче и опирались исключительно на печатный стол.

Не корректировать форму поверхности в зависимости от ее расположения в пространстве

На поверхности планеты Земля существует такое неустранимое явление как гравитация, с которой приходится считаться. Вертикальные и горизонтальные поверхности испытывают разные нагрузки и виды деформации, проектировщик должен об этом знать и учитывать при моделировании. Наиболее ярко разница выражается в крупных изделиях с обширными поверхностями и пустотами. Учитывать положение следует как для этапа печати, так и для эксплуатации готового изделия.

Если мостов не избежать, делайте их горизонтальными. Будет шанс получить приемлемую по качеству поверхность даже без поддержек.

Положение модели при печати и при эксплуатации не обязательно должно совпадать. Используйте законы физики в свою пользу.

Особенности печати тонких высоких моделей

Тонкие высокие модели подвержены опасности отклеиться от стола с куда большей вероятностью, чем широкие и низкие. Частично такое объясняется малой площадью контакта со столом, частично вибрацией при печати, от которой тонкие и длинные модели раскачиваются куда сильнее.

Вероятно, на этапе проектирования с этим ничего особо поделать нельзя, если только по возможности увеличивать площадь опоры, пусть даже временно. Если конструкция модели позволяет печатать ее плашмя, то лучше расположить ее именно так. На этапе печати подобных моделей можно посоветовать использовать адгезив, снизить скорость печати и поднимать сопло при холостых перемещениях.

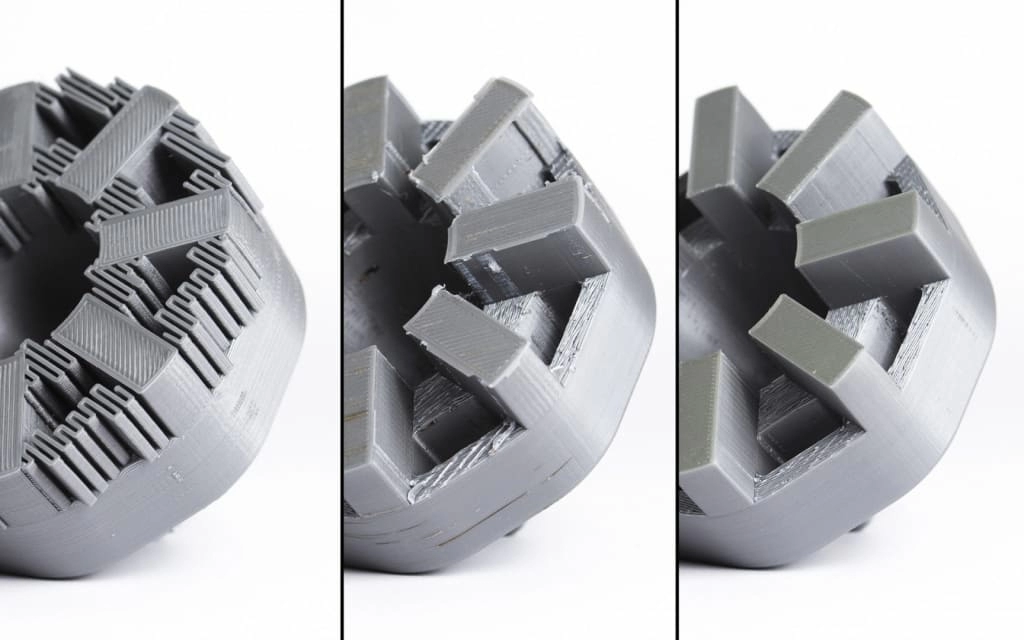

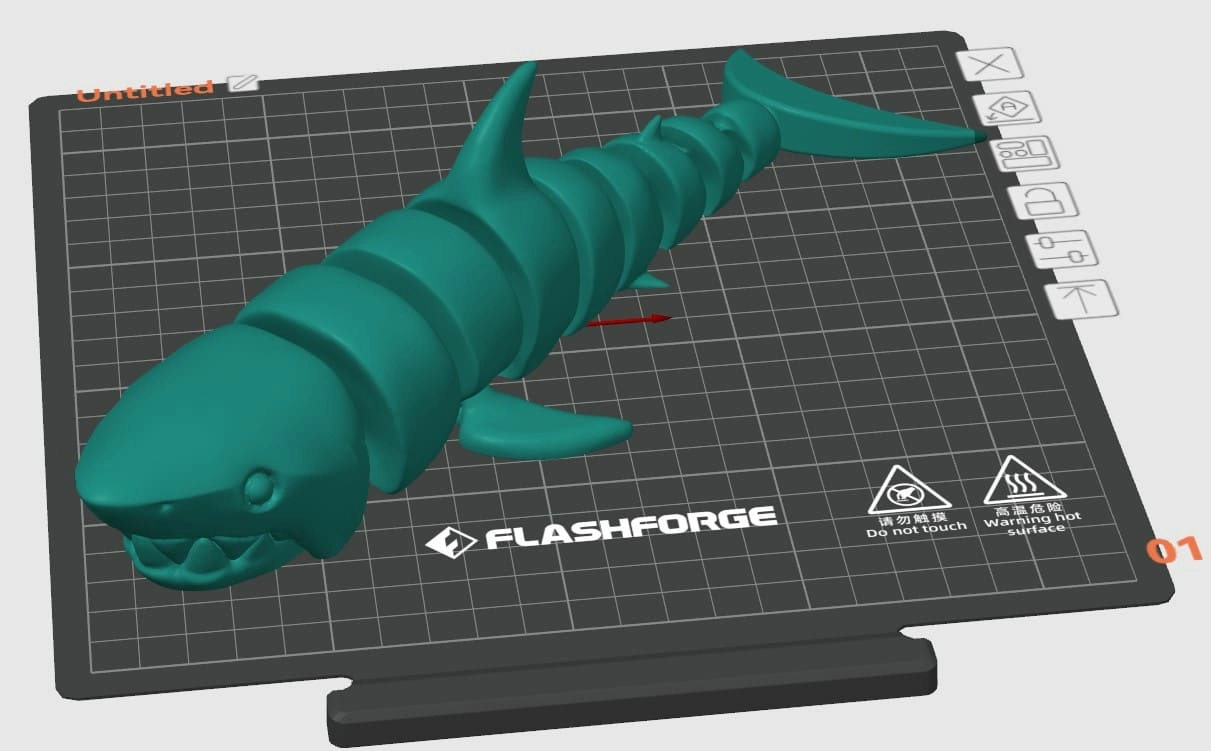

Особенности печати небольших моделей

Проблема небольших моделей в том, что они не успевают остывать и застывать сверху перед нанесением следующего слоя пластика. В качестве борьбы с этим явлением используется обдув максимальной мощности, снижение скорости печати, пауза между слоями и одновременная печать нескольких моделей, расположенных на некотором расстоянии. Последнее, кстати, самое эффективное и правильное.

При моделировании мало чем можно влиять на результат и проблемы при печати, разве что комплектовать модели по размерному признаку, для сокращения времени печати и экономии материала.

Особенности печати отверстий и сопрягаемых элементов

Проектируя разборный узел из нескольких деталей, соединяемых отверстиями, шпонками, выступающих и заглубленных поверхностей, интуитивно хочется задать им одинаковые размеры. Однако после печати выясняется, что такие детали никак не желают соединяться. Отверстие оказывается чуть меньше задуманного размера, а внешняя поверхность чуть шире.

В слайсерах есть такое понятие как “средняя линия”, некоторая ось в полосе экструзии, от которой считается заданный размер модели. Для внешних и внутренних периметров следует указывать разные значения положения средней линии, а значит печатать эти детали в разные заходы, при этом ничего не перепутав.

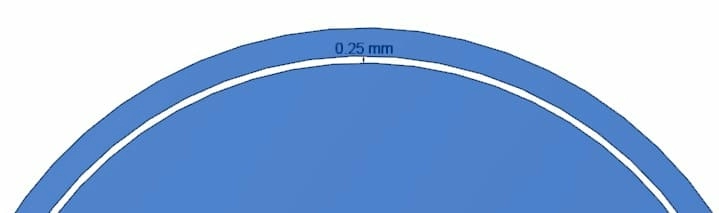

Чтобы не заморачиваться, рекомендуется делать зазоры прямо на этапе проектирования, а именно закладывать разницу между внешним и внутренним периметром порядка 0,5 мм, то есть сам зазор 0,25 мм. Цифра не универсальная, а ориентировочная, иногда этого может быть мало, а в других случаях много. Величина зазора зависит от материала, диаметра сопла, размера моделей, точности принтера, формы отверстий, наличия выпирающих швов и так далее. Но совсем без зазора у вас точно не получится.

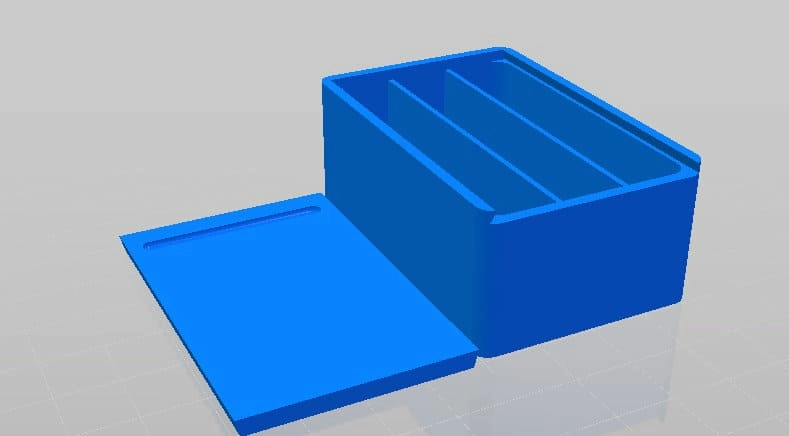

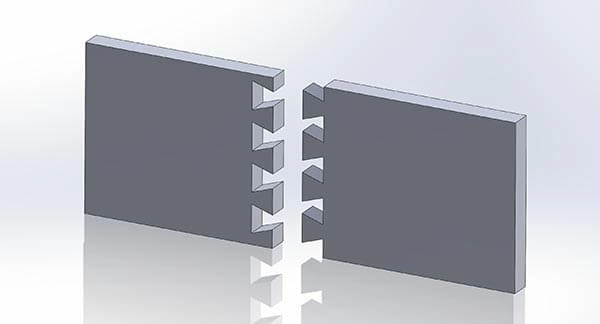

Игнорировать область построения принтера

Если вы “рисуете” деталь для печати на своем принтере, убедитесь, что она поместится на рабочий стол и не выскочит за рамки области печати сверху. При подготовке печати в слайсере модель можно поворачивать и двигать как угодно, возможно, крупную деталь получится вручную подогнать впритык к краям (не забывая о положении слоев и нависающих элементов с поддержками).

Если деталь никак не помещается в габариты области печати, придется создавать ее по частям, затем склеивать, сваривать или собирать. На части деталь разбивается при проектировании, причем не рекомендуется просто разрезать ее как ножом, следует предусмотреть способы соединения, к примеру, изготовить центровочные отверстия, пазы, разъемы и так далее.

Не учитывать постобработку

Для многих начинающих печатников на определенном этапе развития является откровением тот факт, что напечатанная деталь может и не быть готовым продуктом сразу со стола. Оказывается, потом ее можно дорабатывать вручную, с помощью станков или химии. Этот процесс называется “постобработка” и в ряде случаев он способен многократно облегчить жизнь печатника и сэкономить ему кучу времени.

Например, шлифовка или обработка растворителем поверхности модели иногда с успехом заменяет уменьшение толщины слоя. Печатаем грубо, но гораздо быстрее, шлифуем и получаем гладкую деталь качеством не хуже. Для получения точных отверстий сгодятся сверла. Для удаления следов поддержки - надфиль. Для финишной подгонки посадочных отверстий - “шкурка”. И так далее.

Следует помнить, что не все материалы легко поддаются постобработке, поэтому при проектировании следует иметь в виду и это свойство материала тоже.

Различные комплектующие и запчасти для 3d принтеров можно приобрести в нашем магазине https://3d-diy.ru/catalog/spare-parts-3d-printer/

Выводы

Большая часть домашних печатников не связывается с моделированием вообще, особенно на начальных этапах своего хобби. Они скачивают готовые модели и печатают, получая удовольствие и от процесса, и от результата.

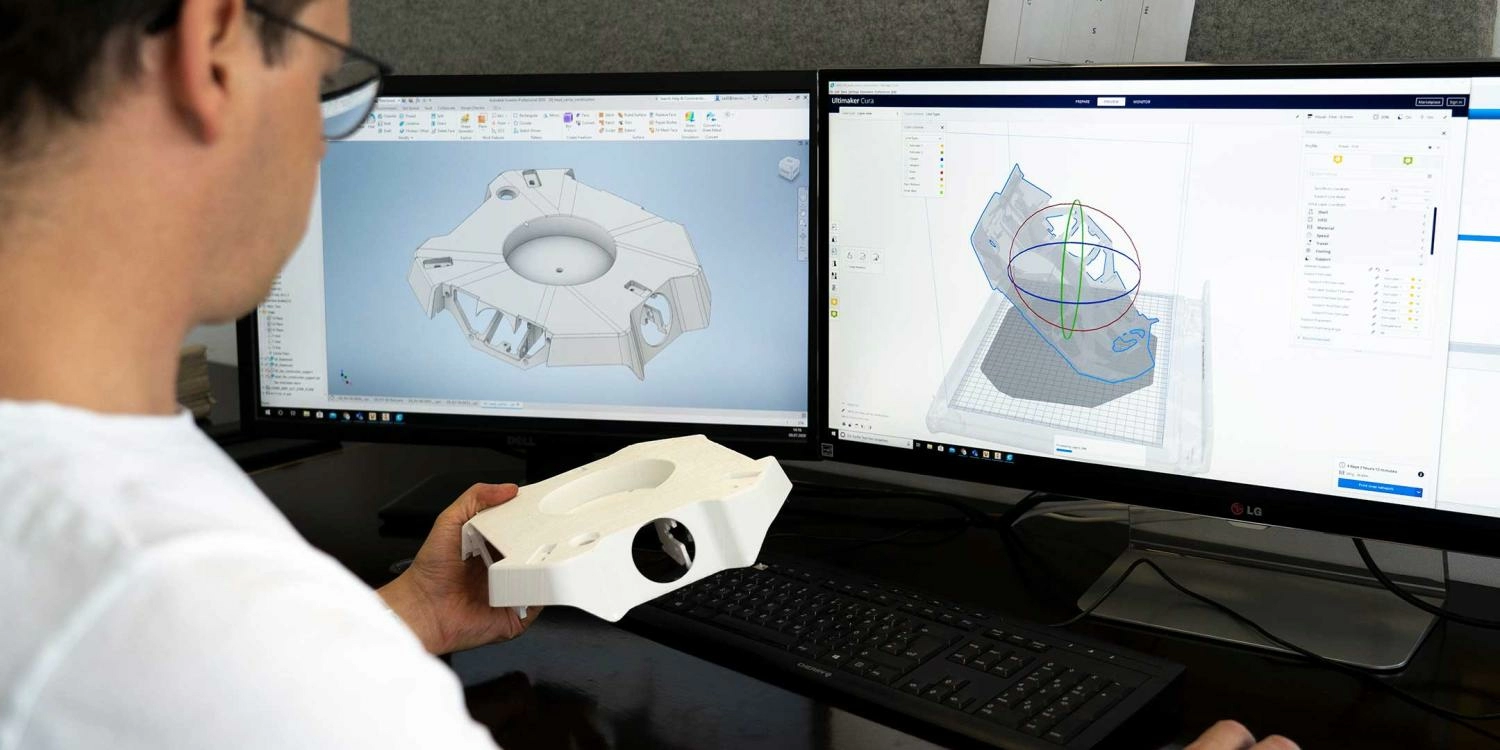

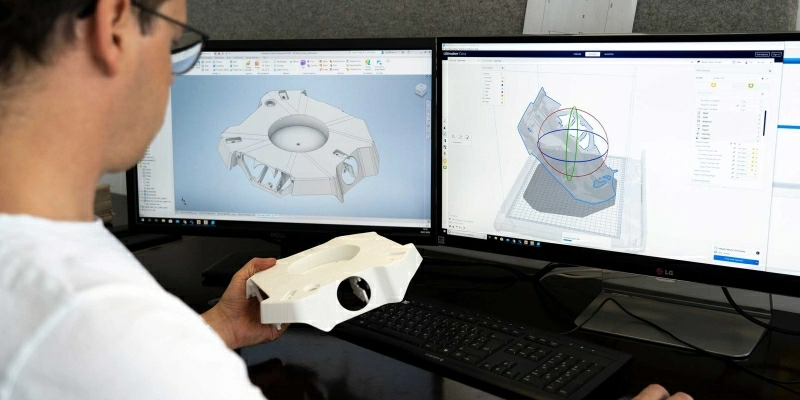

В какой-то момент приходит понимание, что печать может быть не только развлекательной, но и полезной в хозяйстве и даже бизнесе. При этом не все на свете можно скачать, есть вещи уникальные для собственных нужд, а значит хорошо бы овладеть всей вертикалью 3D производства: задумка, 3D моделирование и 3D печать. Лишь научившись превращать мечту в реальность, человек может смело называть себя 3D мастером, а мы будем рады ему в этом помочь.

FAQ

Каким редактором лучше всего пользоваться для 3D моделирования?Выбор зависит от ваших возможностей и потребностей. Если нет времени и желания осваивать сложные САПРы, сгодится и TinkerСad, простой, но обладающий впечатляющими возможностями. Для художественного моделирования больше подойдут Blender, Sculptris, 3DMax и т.п. Для “техники” САПРы Компас, Fusion360, Invertor и так далее. Систем очень много, на любой вкус и кошелек, и это тема не одной статьи.

Влияет ли выбор редактора на качество готовых изделий?

Слайсеру все равно, где и кем подготовлена трехмерная модель, главное, чтобы она была достаточно детализирована и не содержала откровенных ошибок. Во многих современных слайсерах есть функция проверки и исправления модели, не пожалейте времени и воспользуйтесь ей, если сомневаетесь.

Можно ли деталь печатать другими материалами, не теми, что подразумевались при проектировании?

Можно, но будет ли она успешно выполнять поставленные задачи, сказать невозможно. Выдержит ли она расчетные нагрузки? Не расплавится ли от высокой температуры? Не растрескается ли от низкой? Не износится ли раньше времени? Вопросов много, а ответы только в свойствах материалов.

Это интересно

- Комментарии