Сравнение высокоэффективных полимеров (HPP) и металлов: что лучше для 3D-печати?

Содержание

- Свойства и характеристики HPP и металлов.

- 3D-печать с помощью HPP и металлов.

- Применение.

- Производители и стоимость.

Если мы говорим о 3D-печати, то материалы здесь имеют ключевое значение. Качество, состав и характеристики любого материала (будь то металл, пластмасса или керамический материал) существенно влияют на конечное изделие.

Знание того, какой материал больше всего подходит для той или иной цели, является критически важным при создании любых изделий, так как это может повлиять на саму конструкцию и все, что с ней связано, в частности, опорные элементы, проблемы с усадкой и свойства готового изделия.

Но как быть, если для изготовления конечных изделий могут использоваться сразу два совершенно разных материала? В данном случае самым ярким примером, несомненно, является сравнение высокоэффективных полимеров (HPP - High Performance Polymers) и металлов.

Конечно, кажется очевидным тот факт, что металлы и полимеры совершенно разные, но существуют такие полимеры, которые за счет своих свойств и характеристик могут конкурировать со многими металлами, что делает их вполне реальной альтернативой. Но почему нужно использовать тот или иной материал? В чем их основные различия? О чем нужно помнить при 3D-печати? Эти и другие вопросы будут подробно рассмотрены в нашей новой статье.

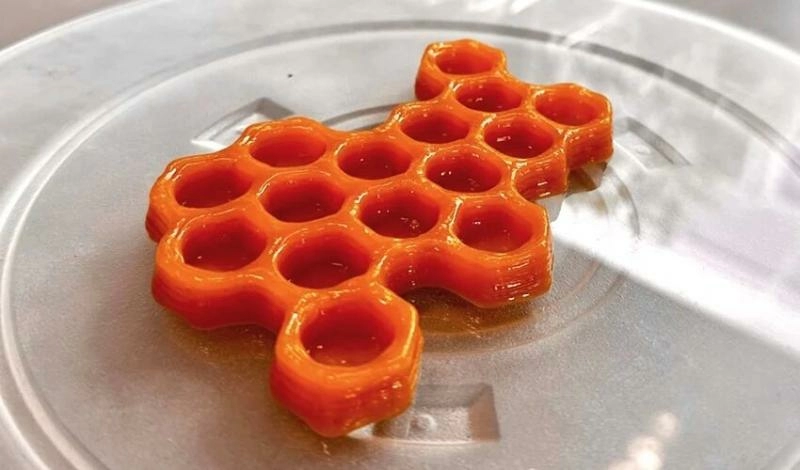

Большое изделие, изготовленное из HPP

Свойства и характеристики HPP и металлов

Если мы говорим о различиях между высокоэффективными полимерами и металлами, стоит начать с их происхождения. В то время как большая часть металлов встречается в природе (само собой, за исключением сплавов), полимеры производятся. Более того, полимеры, используемые в 3D-печати, состоят из химически различных полимерных цепей, связанных между собой.

И хотя, принцип их получения совершенно разный, характеристики и свойства того, что мы называем HPP, схожи с металлом. Прежде всего, стоит отметить, что «высокая эффективность» - в данном случае не технический термин. Напротив, это отсылка к техническим полимерам промышленного качества, которые, как правило, имеют более высокую прочность, качество, жесткость, износостойкость и стойкость к химическим веществам. Среди них можно выделить следующие термопластичные материалы: ULTEM, PEKK, PEEK.

И хотя TPE/TPU, PC и нейлон также относят к ним, их все же следует рассматривать как «промышленные термопластичные материалы», а вот «высокоэффективные термопластичные материалы» представляют собой отдельную категорию. Стоит отметить, что промышленные материалы, несмотря на то, что их свойства не дотягивают до металлов и HPP, вполне могут удовлетворить некоторые практические требования и обойдутся дешевле. При выборе материала пользователи должны задуматься о том, что конкретно им нужно.

Каждый полимер классифицируется по-своему, что можно увидеть по пирамиде совместимости с SLS

Кроме того, существует большое количество металлов, которые используются в аддитивном производстве, включая те, что имеют естественное происхождение, и сплавы (металлы, полученные путем объединения двух или более компонентов для придания им большей прочности или определённых свойств).

Среди наиболее часто используемых металлов можно выделить алюминий и его сплавы, сталь (с том числе нержавеющая и инструментальная), медные сплавы, галлий, титан и их сплавы, кобальтохромовые и никелевые сплавы, а в последние годы даже драгоценные металлы, такие как золото и серебро. Выбор металла зависит от того, для чего предназначена торцевая часть детали, поскольку разные металлы имеют разные свойства.

Свойства металла также различаются в зависимости от формы металла. В то время как HPP в большинстве случаев представляют собой нити, реже - порошки, у металлов существует гораздо больше вариантов. Например, металл может использоваться как в виде порошка, так и в виде нити (обычно в виде композитного материала с полимерной матрицей), проволоки и даже наночастиц. Это, естественно, имеет непосредственное влияние на 3D-печать, так как дает больше выбора, о чем мы поговорим дальше.

Что имеется в виду под словом «свойства»?

Суть в том, что и HPP, и металлы в 3D-печати обладают невероятными механическими, термическими и химическими свойствами. В самом деле считается, что высокоэффективные термопластичные материалы не уступают большинству металлов, особенно если речь идет о «суперполимерах», таких как PAEK (который включает в себя все материалы из семейства полиэфиркетонов, например, PEEK и PEKK) и PEI (более известный под торговой маркой Ultem).

Так, например, материалы PAEK известны своей превосходной стойкостью к воздействию химикатов и жидкостей, износо-, термо- и огнестойкостью. Кроме того, они обладают превосходными термическими и механическими свойствами и высокой ударопрочностью даже при крайне высоких или низких температурах.

При этом одним их самых больших преимуществ использования высокоэффективных полимеров является их крайне высокая удельная прочность (даже выше, чем у алюминия, так как они примерно на 60-70% легче), что позволяет изготавливать невероятно прочные, но при этом легкие детали.

Температуры стеклования также обычно высоки, как и относительное удлинение, правда для PEI, PEKK и PEEK они разные. Если мы сравниваем с металлами, то еще одним значительным преимуществом для всех полимеров является коррозионная стойкость.

Сравнение разрывной прочности алюминия и популярных HPP

Что же касается металлов, то здесь стоит обратить внимание на то, какой именно металл вы используете. Например, алюминий менее прочный, но намного легче, чем он и славится. А вот медь известна своими электро- и теплопроводящими свойствами, а также хорошей пластичностью.

Наряду с этим, титан, очевидно, известен прежде всего своими свойствами биосовместимости, а кобальт предпочитают из-за его прочности и пластичности. Впрочем, следует также сказать, что такое разнообразие само по себе является преимуществом: люди могут выбирать те качества, которые в большей степени соответствуют их требованиям.

Комплектующие 3D принтера

3D ручки, 3D сканеры, сушилки для пластика и многое другое вы можете приобрести в нашем магазине 3DIY https://3d-diy.ru/catalog/spare-parts-3d-printer/. Доставляем во все регионы России.

Но в целом мы видим, что металлы в основном выбирают из-за их прочности и жесткости. Да, это важное отличие от стандартных полимеров, но высокоэффективные полимеры обладают аналогичными свойствами и зачастую является менее плотными в сравнении с металлами (что делает их легче).

Однако, как мы уже говорили, из-за значительно большего выбора металлов, доступных для 3D-печати, гораздо проще подобрать необходимые свойства. Металлы также способны выдерживать более широкий диапазон температур в зависимости от используемого сплава. Однако изготовление металлических деталей, как правило, требует больше сил и времени, так как чаще всего в процессе их изготовления участвуют лазеры.

3D-печать с помощью HPP и металлов

Если говорить о реальной 3D-печати, то именно здесь можно увидеть, чем действительно отличаются HPP и металлы. Из-за природы материалов отличаются используемые технологии печати. И правда, существует гораздо больше технологий аддитивного производства, совместимых с металлами, нежели с высокоэффективными полимерами.

На самом деле, металлы можно использовать в аддитивном производстве в самых разных формах. В частности, если у нас металлический порошок, то можно рассмотреть лазерную сварку в порошковом слое, например, DMLS или EBM, которая часто используется для изготовления прочных и аккуратных деталей с минимальным весом.

Аналогично, в DED-процессах (Directed Energy Deposition – прямой подвод энергии и материала), в том числе WAAM, EBAM и WAM, для создания больших металлических деталей или их ремонта (единственная аддитивная технология, способная на это) используется либо металлическая проволока, либо порошок. Кроме того, существует струйная печать, при которой для создания деталей используется связующее вещество.

В большинстве процессов 3D-печати металлом используются лазеры

На самом деле к процессам, где не используется лазер, мы можем отнеси только экструзию металла и струйную печать связующим веществом. Последняя технология, как мы уже упоминали выше, подразумевает впрыскивание связующего вещества для скрепления частиц порошка. Однако в силу своей природы эта технология требует серьезной постобработки, например, спекания после печати.

Далее у нас идет экструзия, где металл печатается вместе с полимерной матрицей, но она доступна только определенным компаниям. При этом прежде чем деталь можно будет использовать, ее также необходимо обработать – удалить связующее и спечь.

Для сравнения, стандартные полимеры совместимы с большим количеством аддитивных технологий, а вот высокоэффективные полимеры – нет. В самом деле, основным процессом 3D-печати, который используется для этих материалов, является экструзия с использованием нитей или гранул (сейчас чаще используются нити). Использование SLS-технологии также возможно, однако доступных решений намного меньше (в частности, принтер EOS P810), хотя это может оказаться более удобным, так как здесь не требуются опорные конструкции.

В любом случае стоит учитывать, что печать с использованием высокоэффективных полимеров не так проста. Даже если в качестве технологии вы выберите экструзию, то вам подойдет не любой FDM- или FGF-принтер. Лучше всего работать с принтерами, предназначенными для работы с высокоэффективными термопластичными материалами.

В таком случае у вас будет закрытая камера, способная нагреваться до более высоких температур, нежели у более простых моделей, а также нагреваемый талер и сопло, которые также способны нагреваться до высоких температур, необходимых для печати данными типами термопластов (в силу того, что их температуры плавления куда как выше).

Детали из высокоэффективных полимеров чаще всего изготавливаются методом экструзии

Мало того, что в силу природы полукристаллических полимеров, таких как PEEK и PEKK, они могут быть нестабильны во время плавления, печать может оказаться затруднительной даже для опытных людей, в чьем распоряжении имеются самые современные принтеры, так как высокоэффективные полимеры могут быть склонны к деформации. Однако добавление волокон (например, углеродного волокна, стекловолокна или кевлара) с целью придать материалу большую прочность и жесткость и стабилизировать его при плавлении (за счет более низкой температуры плавления и более медленной кристаллизации) может помочь облегчить процесс печати.

Однако трудности при печати вполне можно считать сходством между металлами и высокоэффективными полимерами. Оба материала требуют большого объема работы для того, чтобы успешно выполнить печать, а именно использования закрытых камер и применения высоких температур. Но и это сложнее реализовать для металлов, так как принтеры должны находиться в закрытой камере без кислорода, так как при печати он вступает в реакцию с металлом. Чтобы избежать этого, камеры нужно заполнять каким-либо инертным газом, например, аргоном.

Более того, из-за необходимости использовать лазеры и природы металлов некоторые считают, что печать с использованием HPP немного легче, так как в большинстве случаев требует меньшего количества этапов. Также при лазерной сварке в порошковом слое необходимы дополнительные меры безопасности и защитная экипировка, в том числе респираторы и спецодежда, для того, чтобы избежать попадания порошка в легкие и на кожу.

Постобработка

Постобработка – это еще одна область, где у HPP есть явные преимущества перед металлами в аддитивном производстве. А все потому, что металлы требуют серьезной постобработки, прежде чем вы получите готовую деталь. При использовании DED-технологии это не всегда обязательно, но может быть полезно для снятия напряжения в материале, возникающем при плавлении. Кроме того, часто используется механическая обработка, которая помогает добиться гладкости поверхности.

Помимо всего прочего, во многих случаях появляется необходимость отделить опоры от деталей. Например, в случае металлов требуется фрезерная или механическая обработка, так как опоры изготовлены из того же материала. Но, несмотря на то, что изначально опоры для HPP-деталей также были изготовлены из того же материала, на рынке все чаще стали появляться специальные опорные конструкции, которые намного легче отсоединять (хотя, конечно, для этого требуется принтер с двумя экструдерами).

По большому счету, если речь идет о металле, то после печати необходимо выполнить дополнительные этапы, а именно спекание и прочие процессы термообработки. В результате таких тепловых процессов металлические детали могу давать усадку. Так что, это необходимо учитывать на этапе проектирования, чтобы избежать деформации.

И действительно, постобработка варьируется от вычищения остатков порошка для процессов, где он участвует, до удаления связующего и спекания, необходимых для «уплотнения» детали (как при струйной печати связующим веществом). Кроме того, для доработки деталей может использоваться термообработка, например, горячее изостатическое прессование и отжиг для снятия остаточного напряжения и улучшения тех или иных свойств, чистовая обработка поверхности для устранения шероховатости и полировка готовой детали. Впрочем, эти последние этапы также могут быть задействованы в случае HPP, в особенности отжиг, который часто используется с такими материалами, как PEKK для того, чтобы максимизировать свойства механической, термической и химической стойкости.

Опоры необходимо отделять от металлических деталей, поэтому часто требуется механическая постобработка

Применение

В силу их блестящих свойств существует множество вариантов применения, где могут использовать как металлы, так и HPP. Например, оба материала используются в такой области, как аэрокосмическая промышленность, так как высокая прочность и стойкость деталей крайне важны при резких изменениях температур, и, кроме того, такие детали соответствуют специальным нормам для важных для обеспечения безопасности деталей. Тем не менее, стоит также отметить, что и здесь HPP начинают проявлять себя по-настоящему, и все благодаря впечатляющей удельной прочности и легкости (которой не могут похвастаться металлы), что крайне важно в аэронавтике.

Эти же свойства делают оба материала довольно популярными для промышленного применения, например, для производства сепараторов подшипника и фитингов, особенно в автомобильной и транспортной областях. Несмотря на то, что алюминий использовался для создания деталей почти для любых автомобилей– от автомобилей класса люкс до гоночных болидов, все чаще стали использоваться HPP за счет их меньшего веса.

Есть еще одна важная область – медицина, хотя стоит отметить, что здесь подходят не все HPP и металлы. Скорее даже, используются только биосовсместимые материалы, то есть те, которые могут контактировать с человеческим телом. В числе металлов здесь титан, а среди полимеров можно выделить PEEK и PEKK. Но здесь есть разница.

Титан популярен за счет своей биосовместимости, которая у него есть благодаря стойкости к коррозии от физиологических жидкостей, способности интегрироваться в кости и большой прочности. А вот PEEK интересен не только этим, но и тем, что он обладает свойствами, очень похожими на свойства человеческих костей, что делает этот материал крайне привлекательным для печати имплантатов на 3D-принтере.

PEEK популярен в различных отраслях. Кроме того, за счет его сходства с человеческой костью, он идеально подходит для печати имплантатов

При этом, как видите, из-за потрясающих свойств этих материалов они применяются практически в одних и тех же областях. Пожалуй, вопрос сводится к конкретным материалам и конкретным их преимуществам, скажем, например, использование титана в медицине и алюминия в автомобилестроении. Но есть несколько характеристик, которые их отличают.

Полимеры больше подходят для изготовления легких деталей, для которых не страшна коррозия; в этом они превосходят металлы. Кроме того, они являются отличными электрическими и теплоизоляторами, так что, они идеально подходят для применения в электротехнике. Но там, где вес деталей не имеет значение, но важна прочность, выигрывают металлы.

Кроме того, нельзя отрицать тот факт, что существует огромное количество различных металлов (в отличие от полимеров), что упрощает выбор материала с точки зрения подбора необходимых свойств и характеристик. Помимо этого, металлы являются проводниками, что, конечно не подходит для тех случаев, когда нужна изоляция, но это настоящая находка для применения в электрических компонентах и системах проводки. Это также отличный вариант для создания датчиков и биомедицинских устройств.

Производители и стоимость

Надо сказать, что цена на HPP и металлы значительно выше, чем у обычных полимеров, например, PLA, ABS и PETG. Например, цена на металл будет отличаться в зависимости от самого металла и его типа (проволока, порошок и т.д.), но за 1 кг порошка вы заплатите от 70 до 700 долларов США, в частности цена будет зависеть от того, насколько материал специализирован (кобальт обойдется значительно дороже стали). При этом рулон нити из PEEK весом 1 кг будет стоить не менее 500 долларов США и будет дорожать в зависимости от качества материала и наличия углеродного волокна.

И все же, не все высокоэффективные полимеры будут стоить одинаково. 1 кг нити из PEI будет стоить около 200 долларов США, что значительно дешевле нити из PEEK, а вот цена нити из PEKK будет такой же. Но нельзя отрицать то, что, несмотря на одинаковую ценовую категорию, многие металлы обойдутся вам дешевле, чем высокоэффективные материалы, особенно если речь идет о больших объемах.

А что насчет производителей? Если мы говорим о высокоэффективных полимерах, то, по вполне понятным причинам, большая часть производителей – это химические предприятия, например, Arkema, Solvay, SABIC, BASF и Evonik, или компании, в распоряжении которых есть 3D-принтер, предназначенный для использования с высокотемпературными высокоэффективными полимерами, например, INTAMSYS. Хотя стоит подчеркнуть, что большая часть HPP по-прежнему поставляется химическими предприятиями, в частности теми, которые также предоставляют решения для 3D-печати, например, Lehmann&Voss. А вот материалы для 3D-печати металлом доступны преимущественно у поставщиков решений для 3D-печати, например, EOS, 3D Systems, Trumpf, Sciaky, Desktop Metal и HP.

Это интересно

- Комментарии