Угленаполненный пластик для 3D печати

Содержание:

В описании к товару некоторые производители или продавцы изредка используют слово “армированный”, которое для данного вида композитного материала никак не подходит. Армирование предполагает усиление прочного, но хрупкого материала нитями (арматурой) гибкими, но стойкими к изгибу и растяжению, по всему рабочему объему, таким образом компенсируя недостатки и складывая достоинства двух материалов. Классическим примером армирования является железобетон, где бетонная основа насквозь пронизывается заранее заготовленной сеткой из металлических прутков.

Угленаполненный пластик является композитным материалом с аморфной структурой. Основные химические и физические свойства материала в большинстве своем должны определяться пластиком-наполнителем. Следует разобраться, в чем же роль углеродных волокон и для чего они нужны. Чтобы острее это прочувствовать, возьмем образцы с максимальным 30% заполнением на основе PETG и NYLON, самых распространенных представителей данного композита.

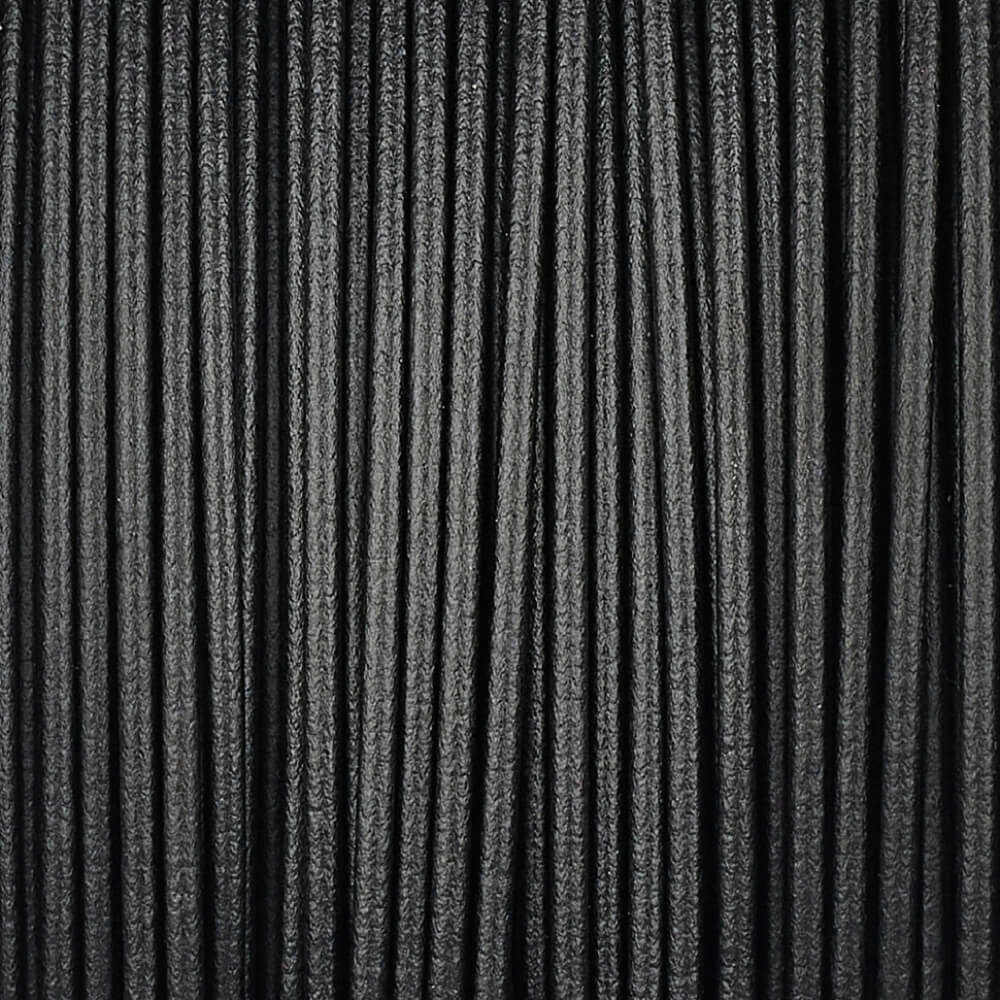

Традиционное первое испытание - мануальная проверка на прочность самого прутка. Отрезаем кусочек прутка, пробуем его сломать, перегибая и растягивая. На вид и ощупь пруток ожидаемо шероховат, имеет черный, но не “угольный” цвет, немного сероват. Довольно тверд. PETG ломается с щелчком от малейшей нагрузки гораздо легче старого PLA, что немного неожиданно. NYLON выдерживает пару перегибов, что для нейлона вообще не характерно, обычный “чистый” нейлон не порвать и за несколько минут интенсивных попыток. Пока что по прочности композит напоминает скорее сухие спагетти, чем материал будущего. Возможно, пройдя через раскаленное сопло он окрепнет?

Печатаем тестовый брусок из PETG - 5х5х50 мм. Диапазон параметров печати берем у производителя. Температура сопла схожа с температурой для пластика-носителя, стол можно греть чуть меньше, так как волокна, якобы, обязуются сократить усадку почти в ноль. Для PETG принимаем, соответственно 240 и 65 градусов. Скорость выбираем обычную 40-50 мм/с. Брусок получился замечательно с первого раза, прилипание к столу хорошее, но не чрезмерно, отскакивает при боковой нагрузке сразу. Отсюда первый вывод: с параметрами почти угадали.

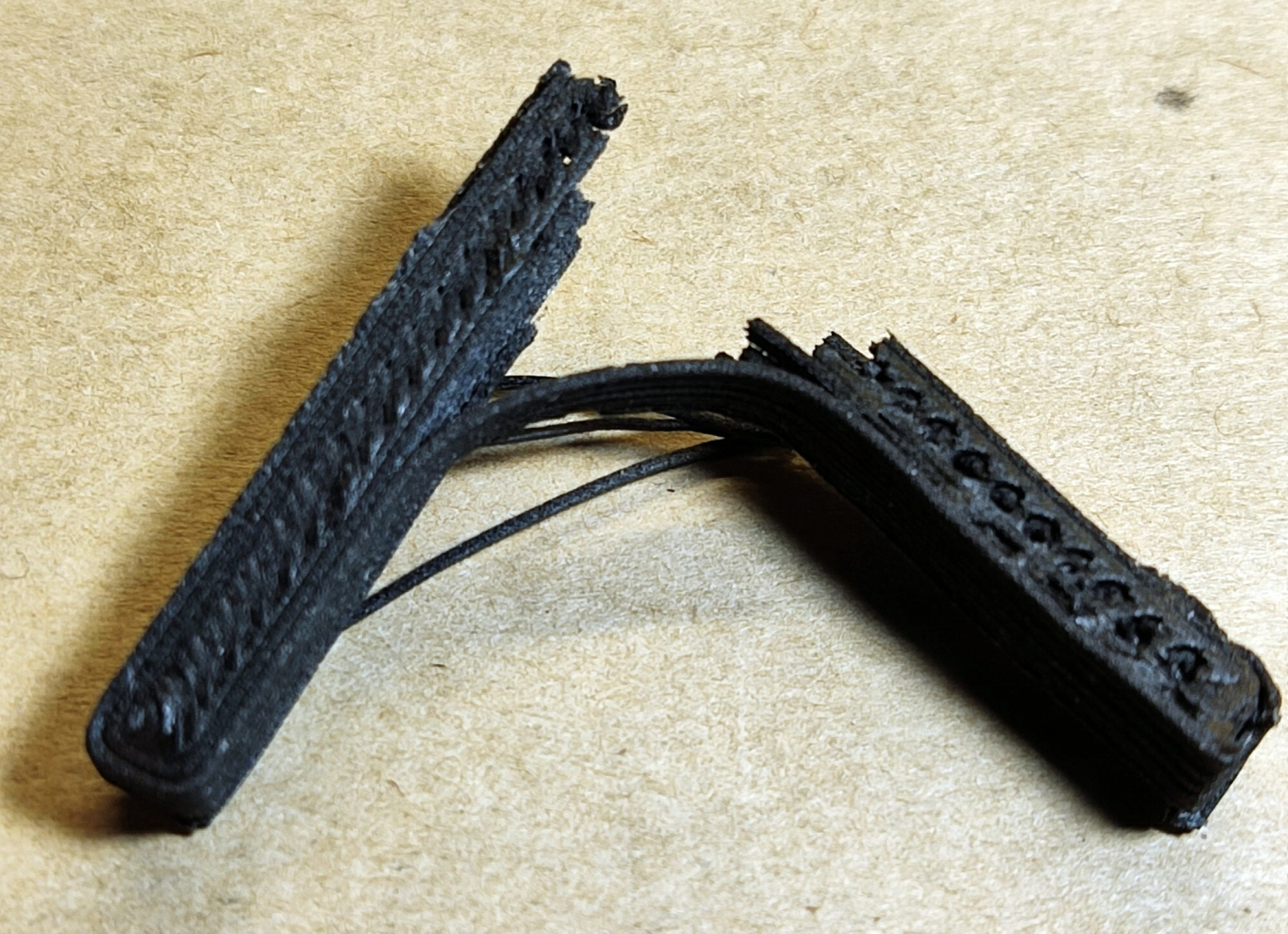

Испытываем на изгиб, то есть пытаемся сломать голыми руками. Разминаем пальцы, готовимся к жаркой битве. Пруток с хрустом ломается сразу почти без сопротивления и попытки изогнуться (на фото снизу). Для сравнения пытаемся сломать такой же образец из чистого PETG, который ломается лишь на пятый - шестой изгиб, при этом продолжает держаться на ниточках (на фото сверху). Излом в обоих случаях не по слоям, а хаотичный, то есть к спекаемости претензий не имеется. Претензии имеются к прочности на изгиб, которая даже меньше, чем у знаменитого своей хрупкостью HIPS.

Переходим к испытанию кипятком. Бросаем брусок на базе PETG в кипящую воду секунд на 20. Больших надежд не возлагаем, потому что пластик-основа не выдерживает нагрев и 80 градусов, но может быть добавка углерода сделает его более термостойким? Нет, не сделает, брусок гнется как пластилин, к тому же белеет и покрывается трещинами в месте перегиба.

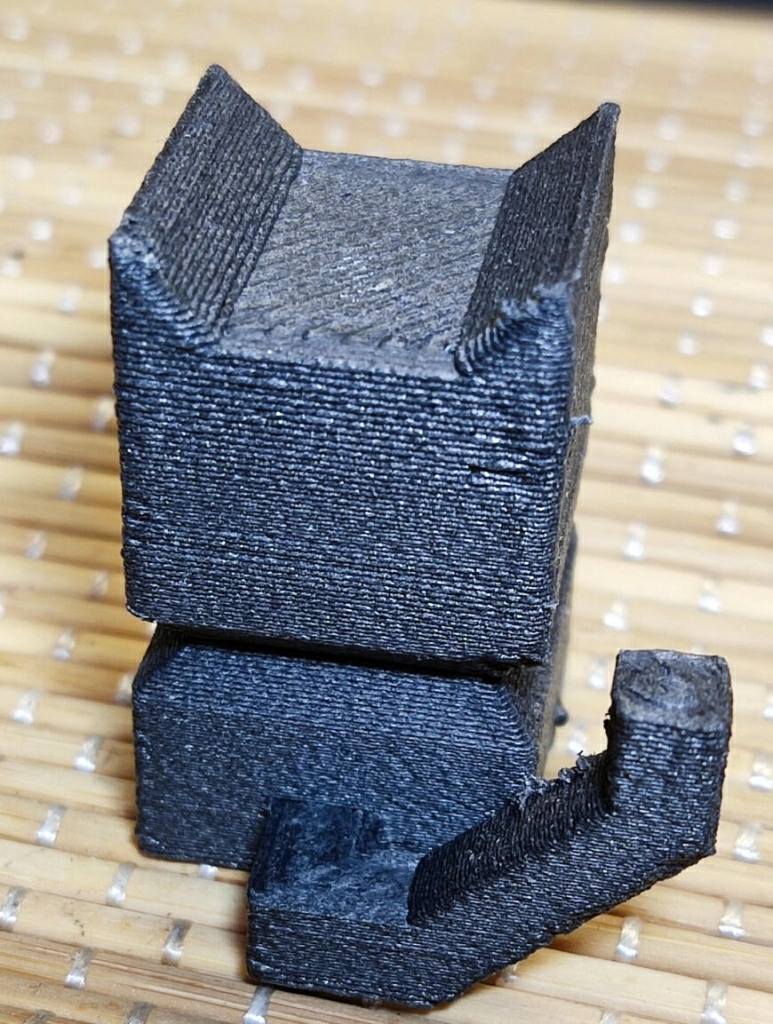

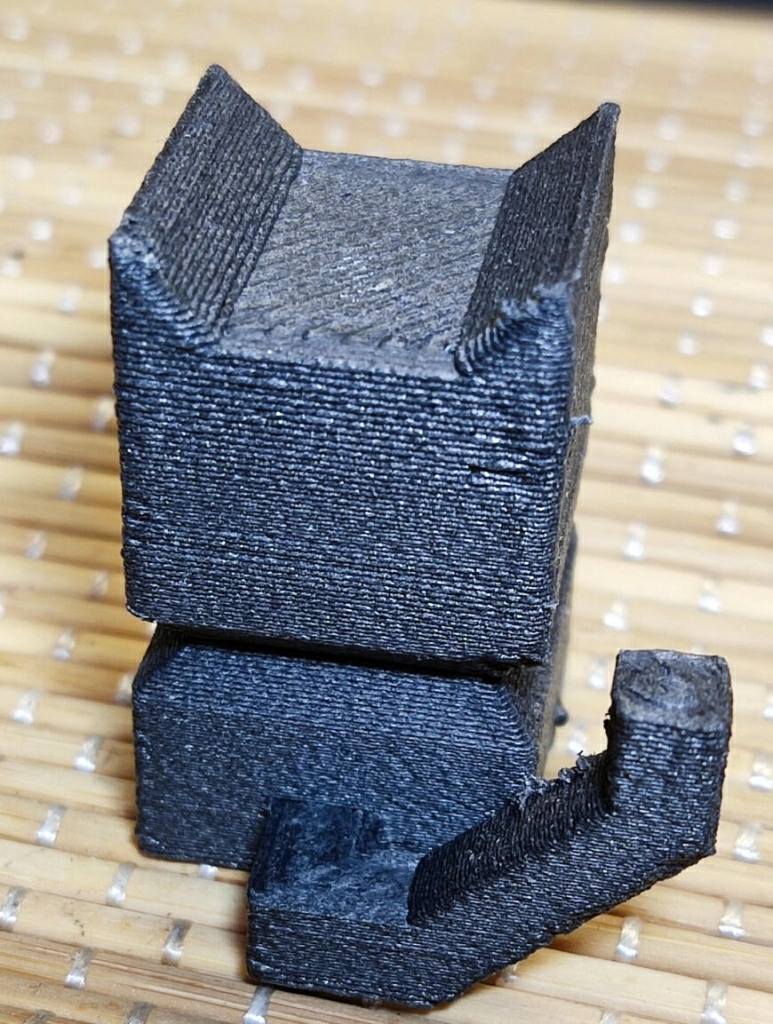

Тестовый кот тоже вышел неплохо. Немного “потек” хвост, но это, вероятно, от недостатка обдува, который был выставлен на 50%.

Два важных отличия и вытекающие из них рекомендации. Наличие абразивной углеродной пыли в составе приводит к усиленному износу сопла, поэтому крайне рекомендуется использовать твердосплавную форсунку - каленую сталь или рубин. Волокна, особенно в большом процентном соотношении (более 20%), способны быстро забить узкое сопло, по этой причине рекомендуется использовать форсунки с диаметром сопла от 0.5 мм и более.

В целом, рекомендованные параметры для основы PETG выглядят так:

Для основы на NYLON так:

Подходит для:

Теоретически повышает прочность, твердость, износостойкость и уменьшает термоусадку.

Какую форсунку рекомендуется использовать для печати таким материалом?

Рубиновую. Если бюджет ограничен, то стальную. Можно печатать стандартной латунной, но следует следить за увеличением диаметра сопла и вовремя менять на новую. Пластик довольно абразивный, повышенный износ будет обязательно. Также необходимо помнить, что для стальной форсунки рекомендуется увеличивать температуру нагрева на несколько градусов.

Как пластик себя чувствует в жару и морозы?

Так же, как пластик на основе которого сделан композит. Как правило, это PLA, PETG или NYLON. Наличие углерода в составе никак не влияет на стойкость к морозам и жаре.

Мой друг/знакомый/товарищ по переписке говорит, что напечатал деталь из углепластика и она очень прочна, почему в статье говорится о низкой прочности?

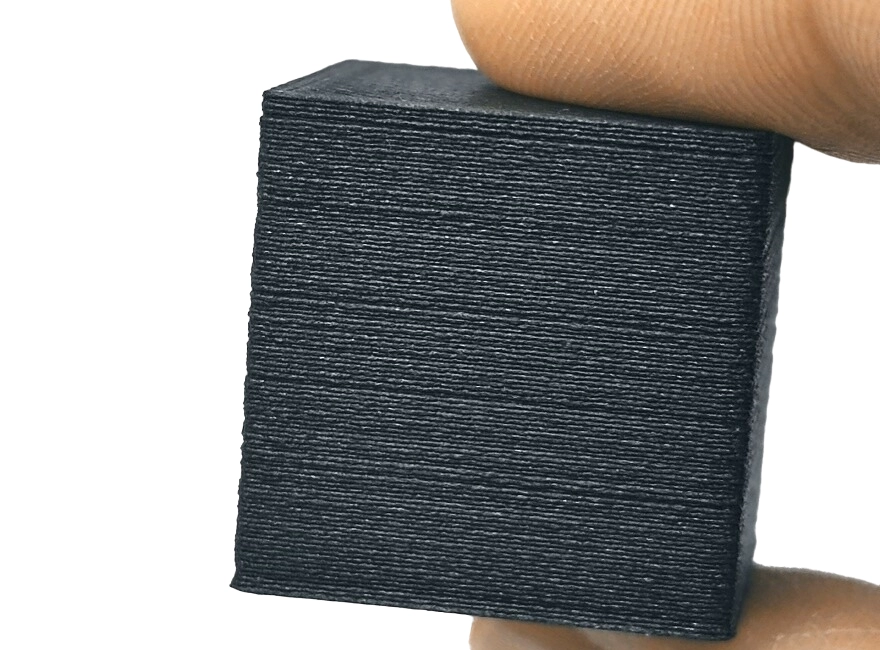

Дело не в том, насколько прочна деталь, а в том, насколько она прочнее такой же, напечатанной из другого материала. Тот же тестовый кубик 20х20х20 мм практически невозможно сломать голыми руками будь он хоть из самого хрупкого пластика, поэтому восхищаться небывалой прочностью не стоит. Попробуйте “народный” тест: сломать брусок размером 5х5х40 мм, напечатанный плашмя, многое станет понятно и по прочности, и по деформации, выводы можно экстраполировать на детали большего размера.

- Состав и ожидаемые свойства,,

- Испытания материала “на коленке”,

- Параметры печати,

- Применение,

- Вывод,

- FAQ.

Состав и ожидаемые свойства

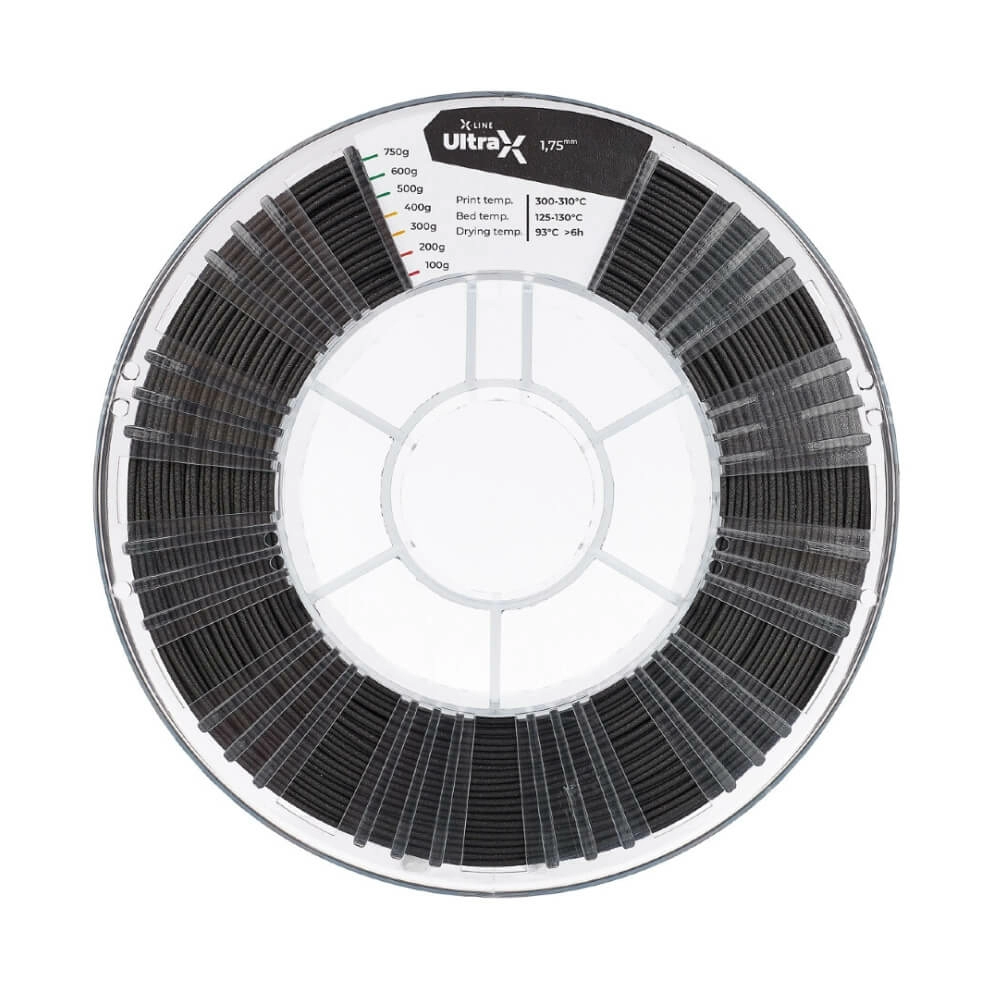

Что представляет собой процесс производства “угленаполненного пластика для печати”? К материалу, за основу которого взят “обычный” пластик для 3D печати, например, PLA, ABS, PETG, NYLON и так далее, добавляют в состав измельченные в пыль углеродные волокна, плавят, тщательно перемешивают и вытягивают в нить для печати. Намотав ее на катушку весом 1, а лучше 0,5 кг, производитель с гордостью нарекает изделие звучным названием, с обязательным использованием слова “карбон” и выставляет на продажу по цене в 2-5 раза выше “родительского” пластика, лишенного примеси угольной пыли.

В описании к товару некоторые производители или продавцы изредка используют слово “армированный”, которое для данного вида композитного материала никак не подходит. Армирование предполагает усиление прочного, но хрупкого материала нитями (арматурой) гибкими, но стойкими к изгибу и растяжению, по всему рабочему объему, таким образом компенсируя недостатки и складывая достоинства двух материалов. Классическим примером армирования является железобетон, где бетонная основа насквозь пронизывается заранее заготовленной сеткой из металлических прутков.

Угленаполненный пластик является композитным материалом с аморфной структурой. Основные химические и физические свойства материала в большинстве своем должны определяться пластиком-наполнителем. Следует разобраться, в чем же роль углеродных волокон и для чего они нужны. Чтобы острее это прочувствовать, возьмем образцы с максимальным 30% заполнением на основе PETG и NYLON, самых распространенных представителей данного композита.

Где купить пластик для 3D печати?

Приобрести филамент для вашего 3д принтера можно в нашем магазине по ссылке https://3d-diy.ru/catalog/plastic-3d-printer/

Испытания материала “на коленке”

Проверить на практике все свойства инструментально с численными значениями возможности не имеется. На высокую точность претензий не имеем, передаем лишь свои ощущения по результатам собственных стандартных тестов, которые кое-что могут сказать об испытуемом материале.Традиционное первое испытание - мануальная проверка на прочность самого прутка. Отрезаем кусочек прутка, пробуем его сломать, перегибая и растягивая. На вид и ощупь пруток ожидаемо шероховат, имеет черный, но не “угольный” цвет, немного сероват. Довольно тверд. PETG ломается с щелчком от малейшей нагрузки гораздо легче старого PLA, что немного неожиданно. NYLON выдерживает пару перегибов, что для нейлона вообще не характерно, обычный “чистый” нейлон не порвать и за несколько минут интенсивных попыток. Пока что по прочности композит напоминает скорее сухие спагетти, чем материал будущего. Возможно, пройдя через раскаленное сопло он окрепнет?

Печатаем тестовый брусок из PETG - 5х5х50 мм. Диапазон параметров печати берем у производителя. Температура сопла схожа с температурой для пластика-носителя, стол можно греть чуть меньше, так как волокна, якобы, обязуются сократить усадку почти в ноль. Для PETG принимаем, соответственно 240 и 65 градусов. Скорость выбираем обычную 40-50 мм/с. Брусок получился замечательно с первого раза, прилипание к столу хорошее, но не чрезмерно, отскакивает при боковой нагрузке сразу. Отсюда первый вывод: с параметрами почти угадали.

Испытываем на изгиб, то есть пытаемся сломать голыми руками. Разминаем пальцы, готовимся к жаркой битве. Пруток с хрустом ломается сразу почти без сопротивления и попытки изогнуться (на фото снизу). Для сравнения пытаемся сломать такой же образец из чистого PETG, который ломается лишь на пятый - шестой изгиб, при этом продолжает держаться на ниточках (на фото сверху). Излом в обоих случаях не по слоям, а хаотичный, то есть к спекаемости претензий не имеется. Претензии имеются к прочности на изгиб, которая даже меньше, чем у знаменитого своей хрупкостью HIPS.

Переходим к испытанию кипятком. Бросаем брусок на базе PETG в кипящую воду секунд на 20. Больших надежд не возлагаем, потому что пластик-основа не выдерживает нагрев и 80 градусов, но может быть добавка углерода сделает его более термостойким? Нет, не сделает, брусок гнется как пластилин, к тому же белеет и покрывается трещинами в месте перегиба.

Тестовый кот тоже вышел неплохо. Немного “потек” хвост, но это, вероятно, от недостатка обдува, который был выставлен на 50%.

Параметры печати

Параметры печати любого композитного материала сильно зависят от пластика-основы и не сильно от него отличаются. Обещания низкой усадки остались обещаниями, поэтому выставляем все по максимуму.Два важных отличия и вытекающие из них рекомендации. Наличие абразивной углеродной пыли в составе приводит к усиленному износу сопла, поэтому крайне рекомендуется использовать твердосплавную форсунку - каленую сталь или рубин. Волокна, особенно в большом процентном соотношении (более 20%), способны быстро забить узкое сопло, по этой причине рекомендуется использовать форсунки с диаметром сопла от 0.5 мм и более.

В целом, рекомендованные параметры для основы PETG выглядят так:

- Температура экструзии: 220-240 ०С

- Температура стола: 60-75 ०С

- Скорость печати: до 60 мм/с

- Диаметр сопла: от 0.5 мм

- Высота слоя: от 25 до 75% диаметра сопла, лучше 50%.

Для основы на NYLON так:

- Температура экструзии: 240-260 ०С

- Температура стола: от 100 ०С

- Скорость печати: до 60 мм/с

- Диаметр сопла: от 0.5 мм

- Высота слоя: от 25 до 75% диаметра сопла, лучше 50%.

Необходимы запчасти для 3д принтера?

Купить комплектующие для вашего станка можно у нас в онлайн магазине по ссылке https://3d-diy.ru/catalog/spare-parts-3d-printer/

Применение

В результате тестирования выяснилось, что угленаполненные композитные пластики по механическим свойствам не отличаются в лучшую сторону от своих родителей - основных “чистых” пластиков, а по многим параметрам даже уступают им. Преимущества проявляются лишь в механической обработке и, вероятно, большей износостойкости. Если напечатанная деталь требует постобработки - сверление, точение, шлифовка и так далее, возможно это свойство окажется решающим для выбора.Подходит для:

- не особо нагруженных деталей с поверхностным трением, таких как шестеренки и шарниры,

- корпусов для оборудования, не подвергающихся большим нагрузкам и температурам,

- органам ручного управления (благодаря шероховатости прочно сидит в руках, не выскальзывает),

- декоративных изделий и игрушек, поверхность которых предполагает текстуру и серо-черный цвет,

- деталей, стойких к воде, маслам, слабым кислотам и щелочам, ряду растворителей (больше зависит от свойств пластика-основы).

- рычагов, работающих на изгиб,

- ударопрочных деталей,

- корпусов, от которых требуется удерживать форму любой ценой в любых условиях,

- посуды и изделий медицинского назначения.

Вывод

Угленаполненные пластики представляют собой попытку улучшения “обычного” термопластика за счет механического изменения состава материала. Насколько эта попытка удачна, вопрос спорный. Большие отличия заметны только в цене, которая, на психологическом уровне повышает ожидания и тем самым “улучшает” материал. Перед применением рекомендуем тщательно протестировать материал на соответствие вашим задачам, не доверяя рекламе слепо.FAQ

На что влияет процент заполнения основного материала углеродным наполнителем?Теоретически повышает прочность, твердость, износостойкость и уменьшает термоусадку.

Какую форсунку рекомендуется использовать для печати таким материалом?

Рубиновую. Если бюджет ограничен, то стальную. Можно печатать стандартной латунной, но следует следить за увеличением диаметра сопла и вовремя менять на новую. Пластик довольно абразивный, повышенный износ будет обязательно. Также необходимо помнить, что для стальной форсунки рекомендуется увеличивать температуру нагрева на несколько градусов.

Как пластик себя чувствует в жару и морозы?

Так же, как пластик на основе которого сделан композит. Как правило, это PLA, PETG или NYLON. Наличие углерода в составе никак не влияет на стойкость к морозам и жаре.

Мой друг/знакомый/товарищ по переписке говорит, что напечатал деталь из углепластика и она очень прочна, почему в статье говорится о низкой прочности?

Дело не в том, насколько прочна деталь, а в том, насколько она прочнее такой же, напечатанной из другого материала. Тот же тестовый кубик 20х20х20 мм практически невозможно сломать голыми руками будь он хоть из самого хрупкого пластика, поэтому восхищаться небывалой прочностью не стоит. Попробуйте “народный” тест: сломать брусок размером 5х5х40 мм, напечатанный плашмя, многое станет понятно и по прочности, и по деформации, выводы можно экстраполировать на детали большего размера.

Товары из статьи

Это интересно

- Комментарии

Загрузка комментариев...