Технологии печати 3D принтера. Классификация

Содержание

- Аддитивные технологии изготовления трехмерных объектов.

- Экструзионная печать (FDM, FFF, FGF).

- Стереолитография (SLA, DLP).

- Струйная печать (CJP, PolyJet).

- Струйно-порошковая 3D-печать.

- Селективное лазерное спекание (SLS, SLM, DMLS).

- 3D Наплавление (DED, LENS, DMD, LBAM, WAAM, EBAM и тд).

- Ламинирование (LOM, UAM, CBAM).

- Ротационная сварка трением (FSAM).

- Холодное напыление.

- Вывод.

- FAQ.

Аддитивные технологии изготовления трехмерных объектов

Изготовление любого материального предмета, от детали машины до произведения искусства, можно сделать всего двумя способами: взять заготовку и отрезать от нее все лишнее или “вырастить” задуманное постепенно наращивая материал на заготовке в нужных местах. Первый путь назвали “субтрактивный”, от английского слова “subtract” - вычитать, второй, соответственно, “аддитивный” от английского же слова “add” - прибавлять.

Субтрактивные технологии более древние и варварские. Например, высекание, сверление, точение, фрезерование и тому подобный перевод части материала в бесполезную стружку и крошку. Аддитивные технологии более экономичны, но обычно сложнее, технологичнее и требовательней к материалу. Примеры: лепка, литье и наша любимая 3D печать. Изредка, для достижения цели, последовательно применяются оба этих способа, что позволяет получить точную деталь с минимальными потерями материала.

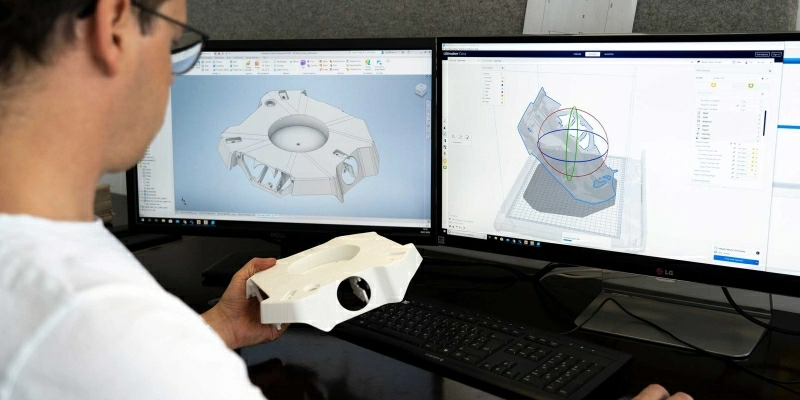

Сегодня подробнее рассмотрим несколько сгруппированных по родственному признаку аддитивных технологий 3D печати, существующих на данный момент.

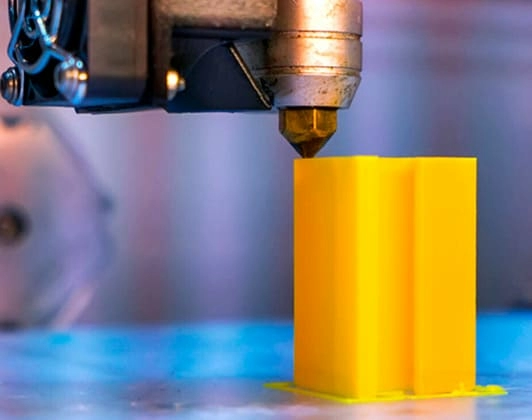

Экструзионная печать (FDM, FFF, FGF)

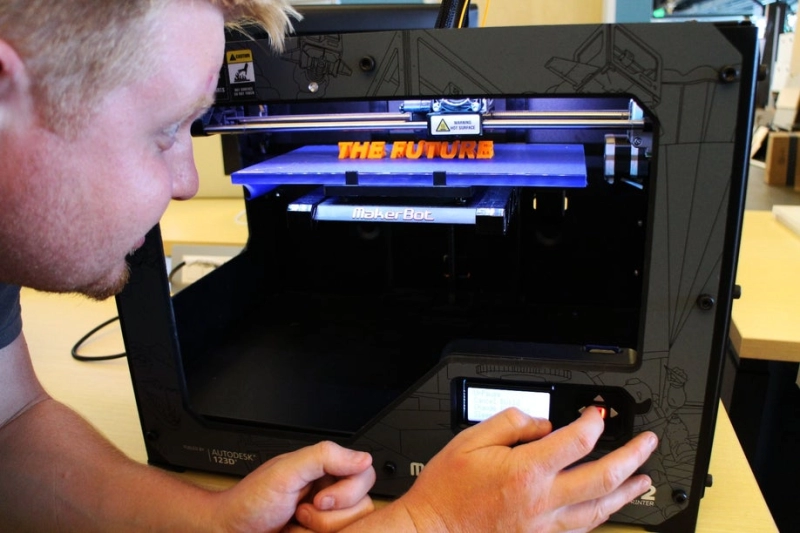

Самый распространенная, популярная, относительно простая, а потому и недорогая технология, знакомая нам по стоящему в углу 3D принтеру. Через движущееся по заданной траектории сопло выдавливается расплав полимера, который, застывая, послойно наращивает нужную нам деталь.

Метод интуитивно понятный и довольно простой. При правильном подборе параметров печати позволяет получать детали высокого качества с прочностью, близкой к литому пластику. Из плюсов - крайне высокая доступность, низкая себестоимость и высокая производительность.

Разновидностью технологии можно назвать печать тем же способом, но другими материалами, например жидким бетоном, что используется в активно развивающемся 3D строительстве, съедобными продуктами (например шоколадом) и биоматериалами.

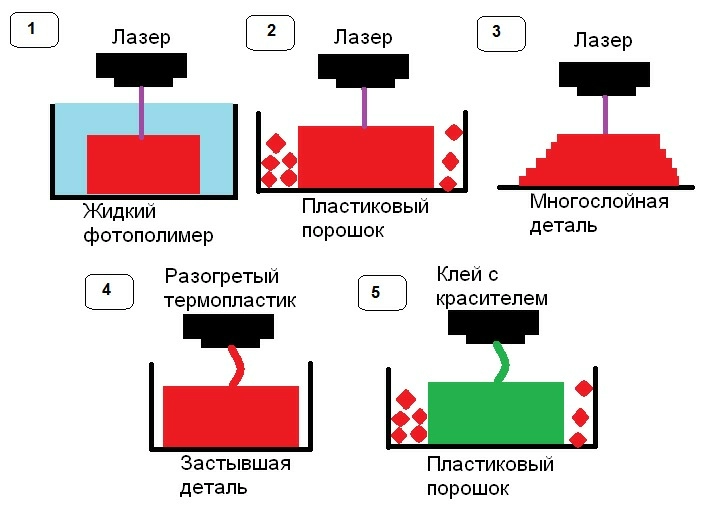

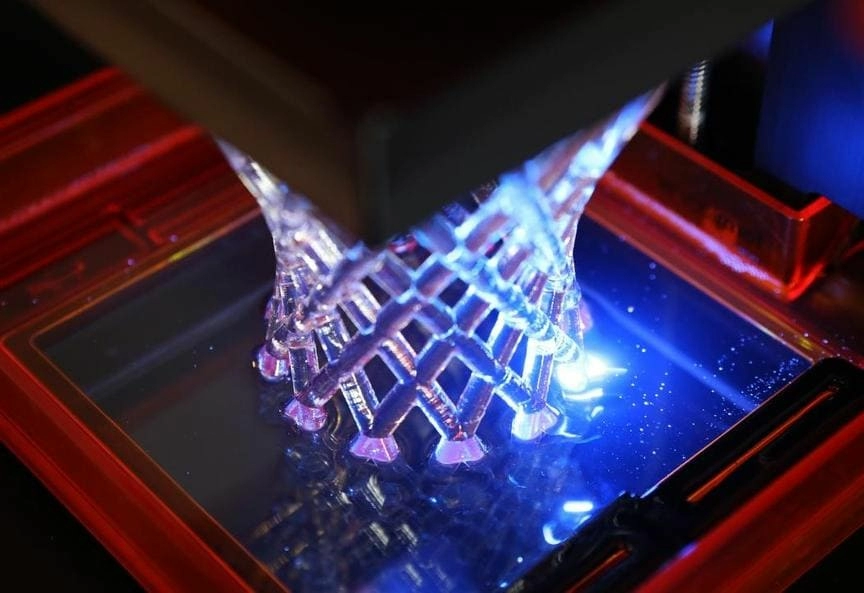

Стереолитография (SLA, DLP)

Суть в послойном отверждении в емкости жидкой фотополимерной смолы. В качестве “отвердителя” используется ультрафиолетовая засветка лазерным лучом (SLA) или светодиодной матрицей (DLP). В первом случае печать происходит быстрее и точнее, во втором требуется куда более компактное и дешевое оборудование, доступное даже любителям.

В сравнении с предыдущей, технология стереолитография имеет свои достоинства и недостатки. Главный плюс: гораздо более высокая точность, позволяющая производить очень маленькие изделия с высокой детализацией. Минусы: небольшая скорость печати, дорогие расходные материалы, трудоемкая подготовка и уборка принтера после печати, небольшой выбор смол, неудобное хранение смол, хрупкость готового изделия. С учетом перечисленного, технология рекомендуется для изготовления точных ненагруженных макетов, например в ювелирном производстве или медицине.

Струйная печать (CJP, PolyJet)

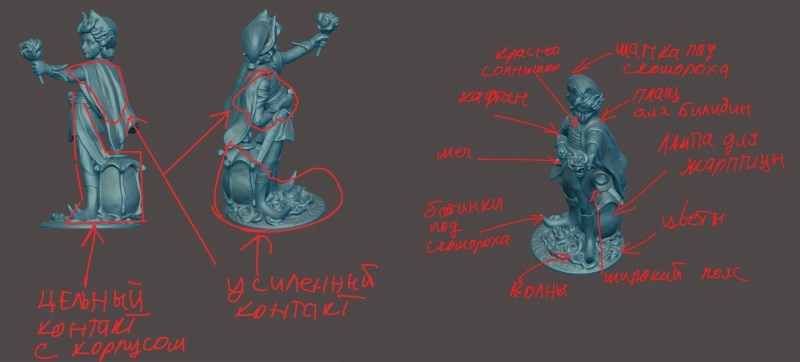

Напоминает работу обычного струйного офисного принтера, только вместо чернил расходным материалом являются фотополимерные смолы, которые отверждаются ультрафиолетовым излучением сразу же после нанесения. Таким образом, слой за слоем формируется 3D объект. “Фишкой” и главной отличительной особенностью технологии является возможность полноцветной 3D печати за счет оперативного подмешивания в бесцветную смолу нужных красителей.

Плюсы: высокая точность и детализация, гладкая поверхность изделия, цветность, отсутствие постобработки, высокая скорость печати, возможность печати воском для изготовления литьевых форм, относительно недорогие расходные материалы. Минусы: сложное, громоздкое и дорогое оборудование, требующее постоянного квалифицированного ухода и грамотной эксплуатации. Изделия получаются сугубо декоративные, так как обладают небольшой прочностью.

Применяется для быстрого прототипирования, чтобы визуально оценить и подержать в руках 3D объект в натуральную величину и цвете. Подходит для изготовления форм ювелирам и дантистам, а также для печати красивых полноцветных моделей и реалистичных статуэток.

Струйно-порошковая 3D-печать

Процесс основан на укладке тонких слоев смеси металлического или керамического порошка со связующим веществом (клеем). После печати полученную заготовку отправляют в печь для обжига и спекания в готовое монолитное изделие. В отличие от предыдущих технологий, результатом струйно-порошковой печати становятся полноценные прочные рабочие детали из металла, керамики или смеси - металлокерамики.

Плюсы: изготовление деталей сложной формы, использование в качестве материала практически любых сталей и сплавов. Минусы: довольно высокая себестоимость, имеет смысл печатать только такие детали, которые очень сложно или невозможно изготовить традиционным субтрактивным способом, ограниченный размер изделий.

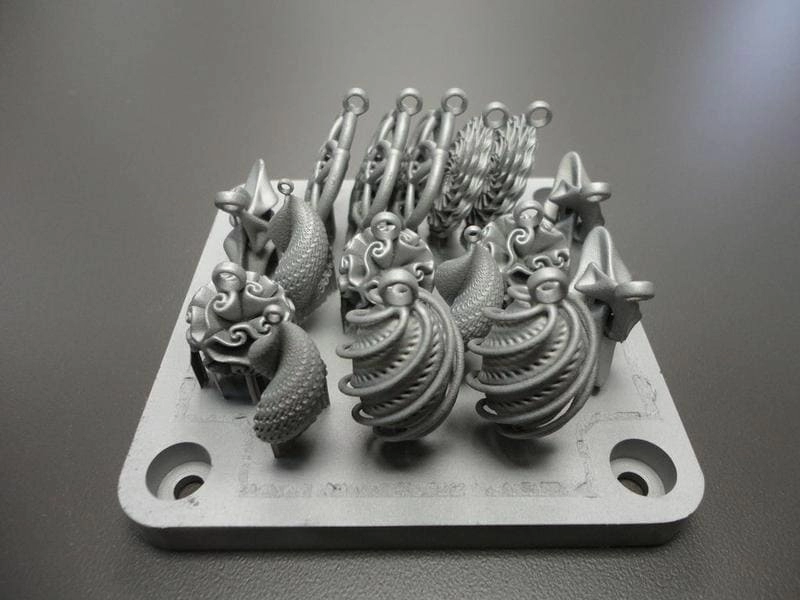

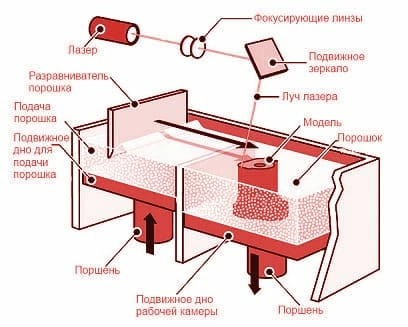

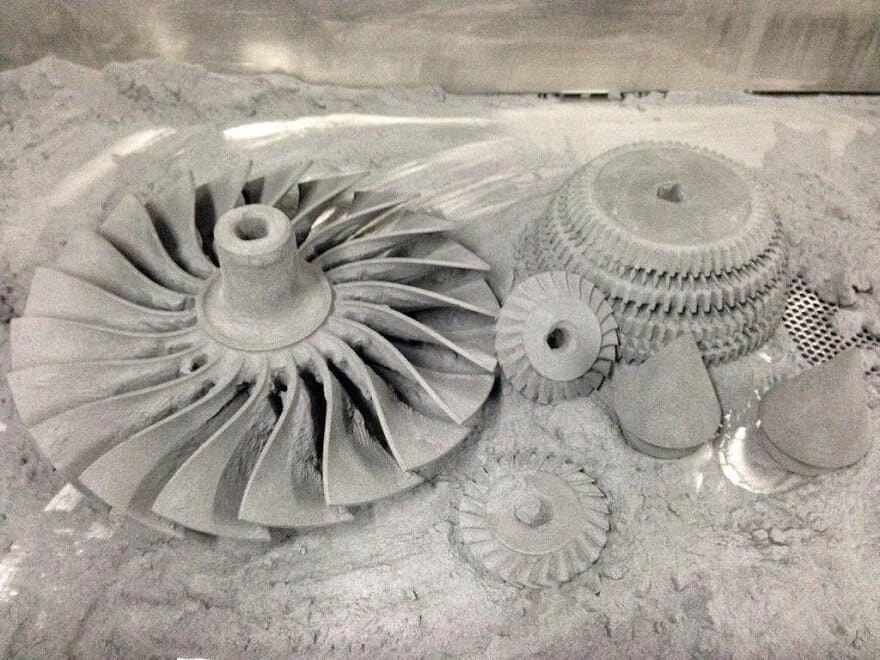

Селективное лазерное спекание (SLS, SLM, DMLS)

Послойное спекание или сплавление частиц порошка при помощи лазеров разной мощности. Для полиамидов или полиуретанов применяется лазер послабее, для металлов посильнее.

Технология не из дешевых и не из компактных, требует мощную лазерную установку, множество дорогого вспомогательного оборудования и расходников. В благодарность, работает с материалами, о которых большинство других способов 3D печати и мечтать не смеет: сталь, алюминий, титан и множество сплавов.

Технология позволяет создавать принтеры с большой областью печати. В процессе изготовления деталь не нуждается в поддержках, в большинстве случаев постобработка не требуется вовсе или сокращается до минимума. Сама печать довольно скоростная, так как не требует полного расплавления порошка. Весьма перспективный метод печати для промышленного использования.

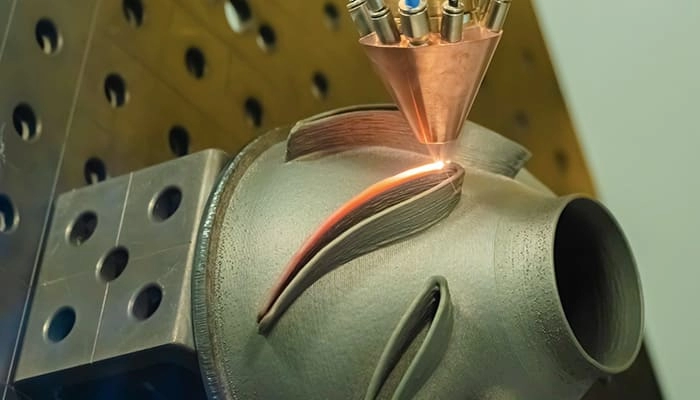

3D Наплавление (DED, LENS, DMD, LBAM, WAAM, EBAM и тд)

Метод, используемый еще нашим дедами, например, при восстановления изношенных железнодорожных колес, заиграл новыми красками с появлением многоосевых манипуляторов с ЧПУ. Расплавленный в сварочный дуге материал приваривается непосредственно в нужное место в правильном объеме и заданной скоростью под необходимым углом. В качестве расходного материала используется металлический порошок или проволока.

Главным преимуществом технологии является возможность работать с крупногабаритными изделиями сложной геометрической формы. Наплавление возможно для ремонта или доработки уже готовых деталей, станков, машин, кораблей, самолетов и прочего, что раньше было невозможно представить. Производительность у современных DED принтеров достигает 5 кг материала в час.

Лазерные станки, лазерная резка и аксессуары.

Все, что вам нужно из ЧПУ комплектующих можно купить в нашем онлайн магазине https://3d-diy.ru/catalog/cnc-components/ с оплатой онлайн и доставкой от 1 дня.

К недостаткам можно отнести высокую сложность подготовки, так как “печатная головка” не только движется в трех измерениях, но и вращается по трем осям. Требует квалифицированного и непростого обслуживания. Точные многоосевые манипуляторы нельзя назвать простым и дешевым оборудованием.

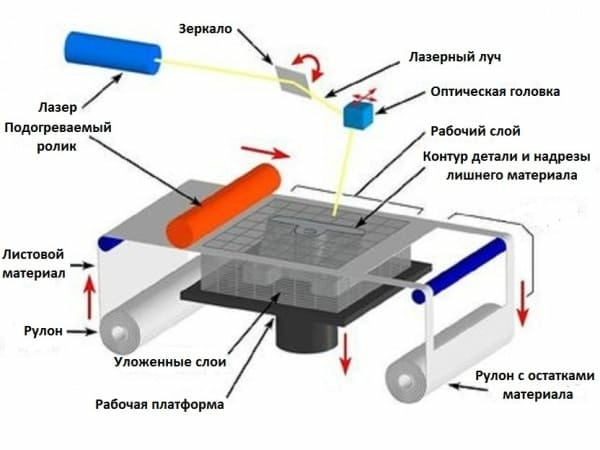

Ламинирование (LOM, UAM, CBAM)

Достаточно простая по принципу работы технология, давно придуманная осуществленная, но не очень известная в широких кругах. Тонкие листы материала (ламината) вырезаемые механически или лазером последовательно укладываются друг на друга и склеиваются/свариваются, создавая объемную модель.

В качестве ламината используется почти любой материал, который можно вырезать и склеить, от металла до бумаги. А если на на края этой, например, бумаги предварительно нанести изображение, то получится очень реалистичная цветная модель, по механическим свойствам напоминающая дерево.

Разумеется, назвать такие изделия монолитными нельзя, так как они состоят из слоев основного материала и клея, что приемлемо для бумажных, но критично для прочности металлических изделий. Поэтому металлические тонкие слои (фольгу) сваривают при помощи ультразвука, чем прочность напечатанной детали максимально приближают к литой или полученной субтрактивным методом.

К плюсам технологии отнесем низкую себестоимость изделий, благодаря обычным расходным материалам типа офисной бумаги, и высокую точность, которая уступает лишь стереолитографии.

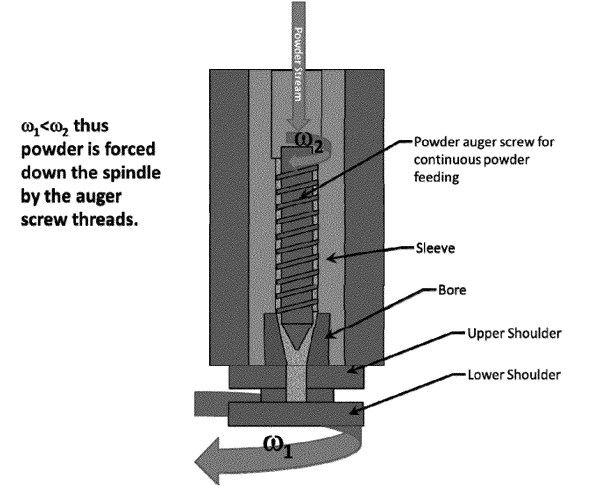

Ротационная сварка трением (FSAM)

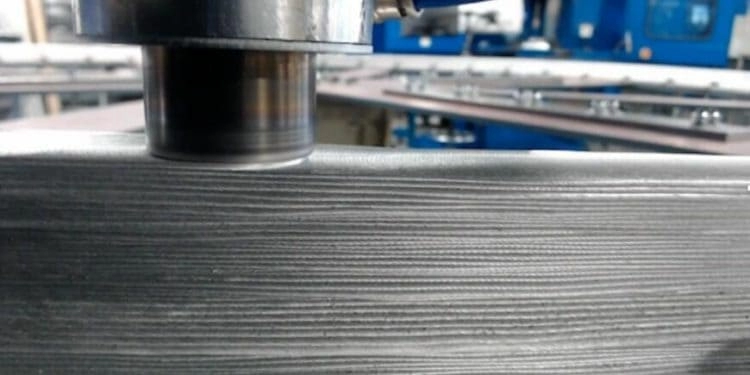

Совсем уже экзотический способ производства 3D объектов, где нагрев и смешивание материалов осуществляется при помощи вращения. Расходный материал подается из центра вращающейся головки и под давлением “втирается” в поверхность подложки или предыдущего слоя.

За счет высокого давления спекание происходит при температурах ниже плавления материала, что избавляет изделие от ряда проблем, таких как пористость, растрескивание, остаточное напряжение, коробление и так далее. Меняя материалы, подаваемые в зону наплавления, можно создавать градиентные детали, с отличающимися физическими свойствами на разных уровнях.

Специфика процесса не позволяет достичь высокой точности печати, детали получаются грубыми и требуют механической постобработки. Однако расход в стружку выходит в разы меньше, чем при фрезеровании из заготовок простых геометрических форм, что особенно важно при работе с дорогими материалами.

Холодное напыление

Частицы металлического порошка с небольшого расстояния напыляются на поверхность при помощи сверхзвукового потока газа навечно срастаясь в одно целое. Технология подходит для ремонта сломанных деталей, восстановления изношенных поверхностей и полноценной 3D печати.

Сопло может перемещаться как по традиционной для 3D печати послойной схеме движения, так и по сложной траектории с изменяемым углом и положением в пространстве при помощи манипулятора или даже вручную.

Преимуществами технологии является отсутствие ограничений по размерам рабочего пространства и использование в качестве расходного материала большинства металлов, от железа до золота. К недостаткам отнесем низкую плотность печати, как следствие - хрупкость изделия и невысокую точность печати. Сфера применения холодного напыления специфична и ограничена, чаще всего, такие установки можно увидеть в аэрокосмической и военной области хозяйства.

Вывод

Большинство описанных выше технологий 3D печати на данный момент сложны и требуют очень дорогого оборудования и условий эксплуатации. Однако даже наш любимый экструзионный метод печати не всегда был доступен для любителей, а стереолитографические принтеры по демократичным ценам и вовсе появились всего лишь несколько лет назад.

Технологии не стоят на месте, методы 3D печати совершенствуются на наших глазах. Возможно, в ближайшем будущем мы сможем поставить себе на стол компактное устройство для создания железных гаек, латунных шестерней и титановых шарниров. Будем получать большинство запчастей для бытовой техники и автомобиля не выходя на улицу. А затем научимся печатать себе мебель и даже сам дом.

Запчасти для 3D принтера

В нашем магазине 3DIY https://3d-diy.ru/catalog/spare-parts-3d-printer/ вы можете купить запчасти и комплектующие для 3D принтеров. Доставляем во все регионы России.

Мир 3D принтеров многообразен и удивителен. Продолжаем с интересом за ним наблюдать.

FAQ

Почему почти все технологии, перечисленные в статье, имеют несколько различных названий?Имея принципиальную схожесть, конкретные реализации могут отличаться, в зависимости от изготовителя, материалов, мощности, яркости и прочих многочисленных параметров. В процессе совершенствования каждая технология обрастает еще несколькими аббревиатурами.

Которая из технологий печати металлами наиболее перспективна для домашнего использования

Пока что ни один “металлический” существующий принтер нельзя представить в домашнем интерьере, они слишком велики, сложны и дороги. В работе шумны и прожорливы. Однако нельзя исключать возможность изобретения компактной версии в ближайшем будущем, например ламинатного типа с алюминиевой фольгой в качестве расходного материала.

3D печать металлами довольно хлопотное и недешевое дело, когда она экономически оправдана?

При создании изделий сложной формы, и особенно из дорогих металлов. Даже самая грубая 3D печать сохраняет намного больше материала, чем самая точная механическая обработка.

Это интересно

- Комментарии