PEEK пластик для 3D принтера. Особенности, применение, настройки печати

Содержание

- Что такое PEEK?

- Характеристики PEEK.

- Недостатки PEEK.

- Печать PEEKом.

- Постобработка PEEK.

- Примеры применения.

- Выводы.

- FAQ.

Что такое PEEK?

Вне всякого сомнения, все 3D печатники, погрузившись в сию пучину дольше, чем на три минуты, хоть краем уха да слышали о таком “страшном” супер-пластике, как PEEK. Ходят слухи, что он гораздо прочнее стали, при этом настолько же ее легче, насколько дороже. Из него делают самолеты, космические корабли и подводные лодки. Печатать им практически невозможно, во всяком случае на принтерах дешевле миллиона баксов, и те мастера, что творят им, сияют на недосягаемых вершинах развития 3D печати гораздо выше облаков.

Так ли это на самом деле? Что из себя представляет PEEK в реальной жизни и так ли он страшен, велик и ужасен, как нам кажется?

PEEK - органический полимер полиэфирэфиркетон из семейства PAEK. Он гораздо старше, чем можно было бы подумать, впервые был представлен миру компанией Victrex PLC еще до изобретения первого 3D принтера, в начале 1980-х годов. Изначально им планировалось изолировать электрические кабели от высоких температур и суровых механических воздействий. Однако довольно быстро выяснилось, что благодаря высочайшей прочности, термостойкости и легкости механической обработки, PEEK способен на куда более широкий спектр применения.

PEEK является универсальным материалом для решения множества сложнейших задач науки и техники. Он действительно способен успешно заменять металлы, а в некоторых случаях демонстрировать даже лучшие результаты. Сегодня на основе PEEK, сочетая его с углеродными и стекловолокнами, создаются композитные материалы, изменяющие его свойства в нужном направлении для тех или иных особых условий применения.

Arduino и робототехника

Радиодетали, модули, одноплатники и многое другое вы можете приобрести в нашем магазине 3DIY https://3d-diy.ru/catalog/arduino-and-robotics/. Доставляем во все регионы России.

Помимо прочности и легкости, PEEK обладает важнейшим свойством - способностью не терять химических и физических свойств при многократном плавлении и отверждении. Именно это сделало его очень интересным и перспективным материалом для применения в аддитивных 3D технологиях.

Характеристики PEEK

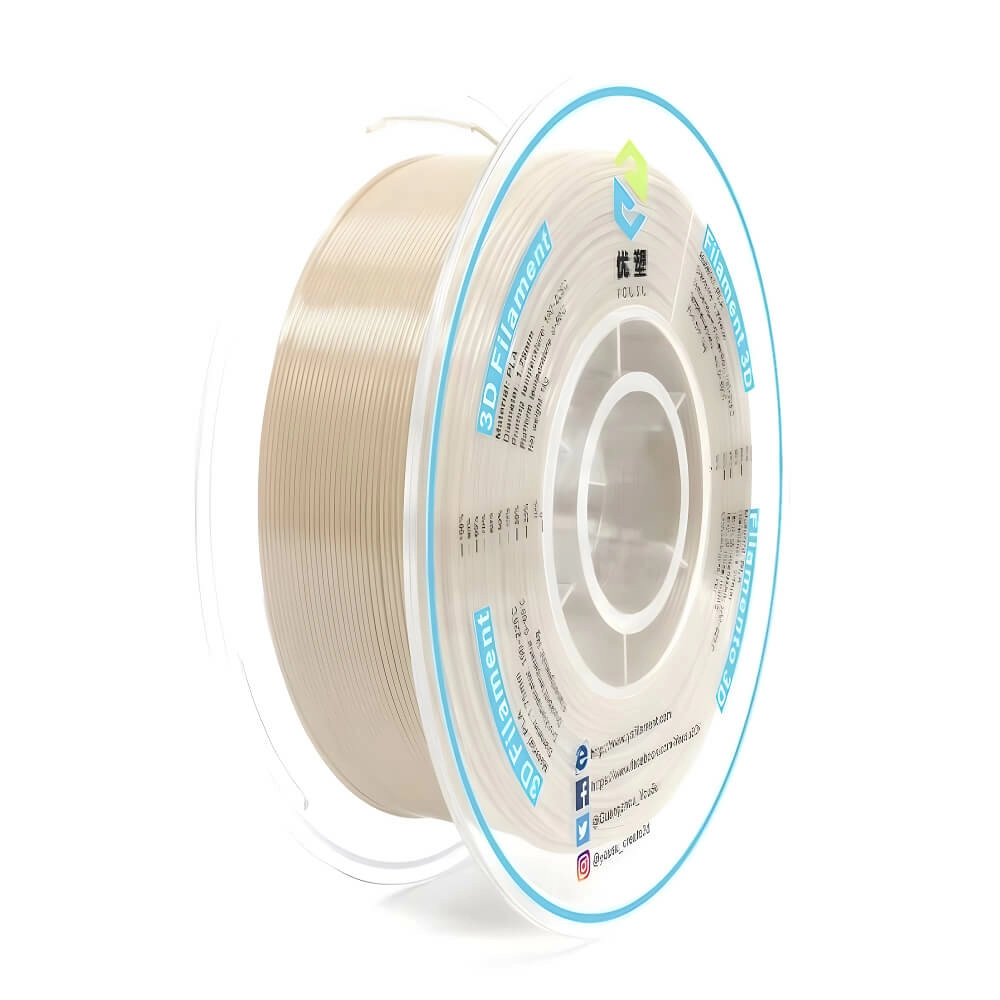

- Цвет: от светло-бежевого до коричневого.

- Плотность: 1,32 г/см3

- Предел прочности при растяжении: 95-105 МПа (втрое больше, чем у PETG, в полтора раза больше чем у алюминия, но втрое меньше, чем у стали)

- Предел прочности при изгибе: 160-170 МПа

- Предел прочности при сжатии: 118 МПа

- Предел текучести при сжатии: 370 МПа

- Удлинение при разрыве: 45-60%

- Твердость по Роквеллу: 126 (шкала R)

- Теплостойкость: 150-160 ℃

- Максимальная рабочая температура: 260 ℃ - постоянно, 310 ℃ - кратковременно

- Коэффициент трения по стали: 0,58

- Химически стоек к большинству кислот, щелочей, масел, растворителей и даже аммиаку и сероводороду.

- Не подвержен биоразложению.

Как видим из свода характеристик, PEEK действительно очень прочен, даже превосходит алюминий. Хоть и не дотягивает до прочности стали, но гораздо легче ее и значительно крепче многих, даже самых дорогих инженерных пластиков. Теплостойкость PEEK, учитывая его органическое происхождение, вообще выходит за грани разумного. В сочетании с химической стойкостью и низким коэффициентом трения, PEEK по праву возносится на вершину списка универсальных материалов для химической, машиностроительной, аэрокосмической и еще много каких промышленностей.

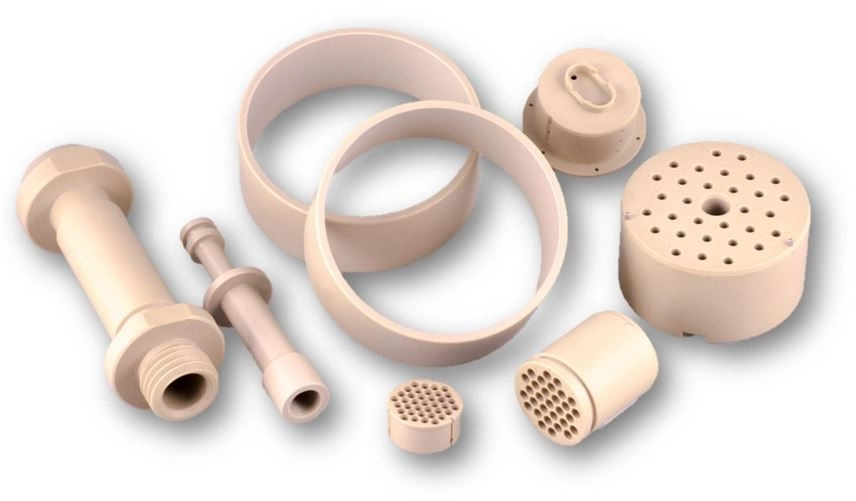

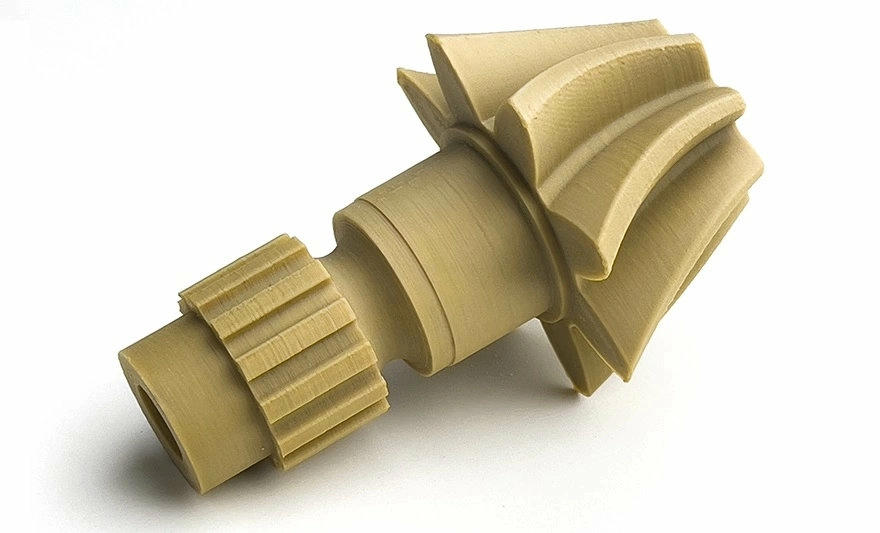

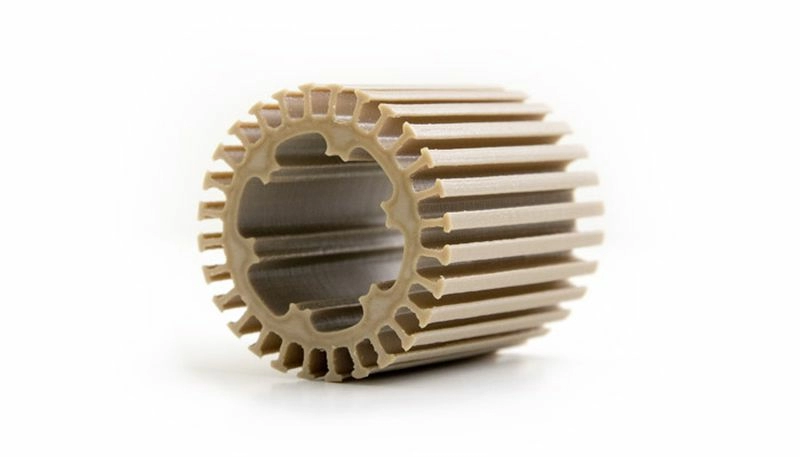

В реальных применениях, например в виде зубчатого колеса, PEEK успешно конкурирует с такими общепризнанными материалами как сталь, титан, латунь и так далее, не говоря уже про нейлон. Низкий коэффициент трения позволяет использовать меньшее количество смазки без перегрева и повышенного износа контактных поверхностей, продлить ресурс механизму в целом и значительно увеличить интервал обслуживания.

Благодаря тугоплавкости PEEK легко обрабатывается механически: сверлится, точится, шлифуется, строгается. Можно, например, сэкономить на высоте слоя, придав окончательную гладь сопрягаемым поверхности при помощи шкурки или фрезы.

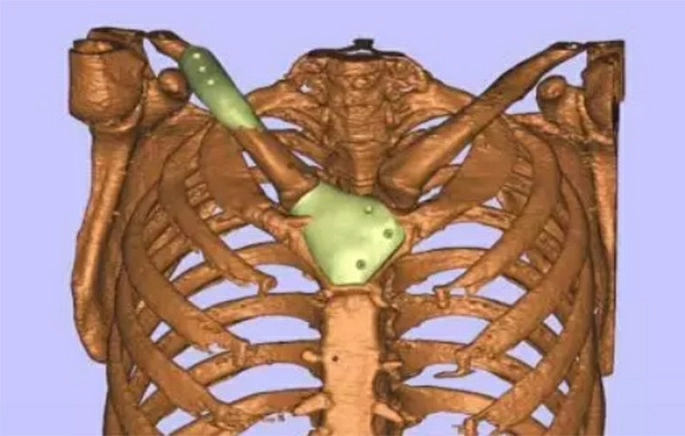

Химическая инертность и экологическая безопасность позволяет c успехом применять PEEK в медицине, причем не только в составе инструментов и оборудования. Из PEEK делают искусственные кости и суставы, и даже межпозвонковые диски.

Изделия из PEEK отлично показали себя там, где особенно важно сочетание прочности и термостойкости при минимальном весе - в авиации, на самолетах и вертолетах, и даже в космосе, на космических станциях и спутниках.

Недостатки PEEK

К сожалению, недостатки есть даже у такого замечательного пластика. Первый и самый очевидный минус - высокая стоимость материала. В сочетании со вторым, не менее жирным минусом - высокой сложностью печати - себестоимость готовых изделий увеличивается еще больше.

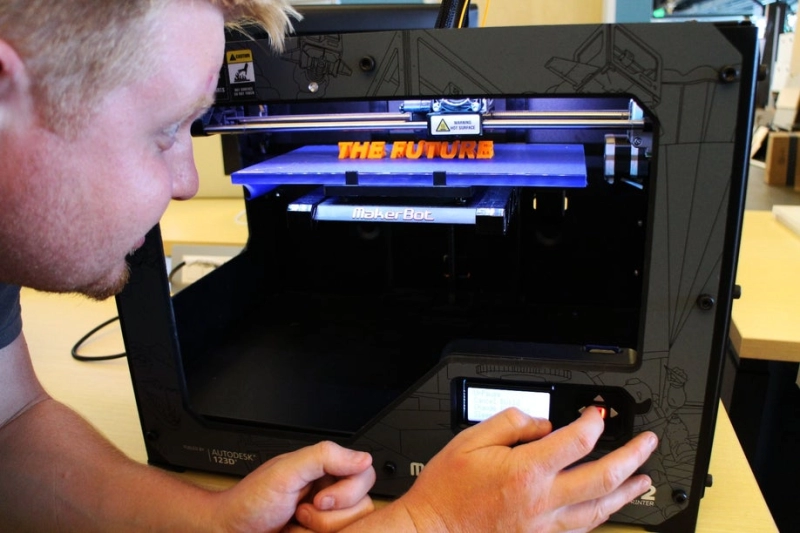

Далеко не всякий принтер способен гарантированно работать с PEEK. Высокие температуры экструдера, печатного стола и атмосферы в закрытой камере накладывают на оборудование очень строгие требования и ограничения, что, конечно же, не может не сказаться на стоимости оборудования.

Бром, хлор, натрий, концентрированная серная и азотная кислота, нитробензол и кетоны разрушают PEEK, что несколько ограничивает сферы его применения.

PEEK неустойчив к ультрафиолетовому излучению. Прямое и долгое воздействие солнечных лучей способно нанести ему непоправимый вред. Впрочем, это ограничение довольно легко обойти при помощи нанесения непрозрачных покрытий - краски, лака, другого пластика, резины и так далее.

Печать PEEK

Если мы еще раз взглянем на таблицу с характеристиками, заметим необычайно высокий показатель температуры плавления. Это плюс для готовых изделий, но минус для печати. Температура экструдера должна держаться в диапазоне 370-450 ℃, что осилит далеко не всякий принтер. Из кандидатов в печатники сразу исключаются все “бытовые” и бо́льшая часть “полупрофессиональных” 3D принтеров.

PEEK очень чувствителен к перепадам температуры окружающей среды, деформируется, отлетает от стола, покрывается трещинами. То есть ему нужна закрытая камера, да не простая - активная. Рекомендуемая температура внутри камеры 70-150 ℃.

Благодаря непростым условиям печати, PEEK по праву заслужил звание одного из самых “капризных” пластиков и окружил себя аурой “великого и ужасного”. Удовлетворить все его потребности способны принтеры, специально для него сконструированные и изготовленные. Обычно название пластика гордо красуется на лицевой стороне подобного принтера.

Как вы думаете, может ли быть принтер, способный гарантированно работать с PEEK, стоить недорого? Правильно думаете.

Параметры печати:

- Температура экструдера: 370-450 ℃

- Температура стола: 100-120 ℃

- Температура камеры: 70-150 ℃

- Обдув: нет

- Скорость печати 10-50 мм/с

Разумеется, как в случае с любым другим пластиком, параметры приблизительны и могут отличаться в зависимости от конкретной партии прутка и еще множества условий. Перед долговременной печатью следует экспериментальным путем подобрать оптимальные параметры. Потеря времени окупится, учитывая стоимость филамента.

Перед печатью рекомендуется хорошенько просушить филамент. PEEK не гигроскопичен, но влага может присутствовать на поверхности прутка и при таких температурах экструдера запросто испортить всю работу. Температура и время высыхания PEEK составляет 150 ℃ / 3 часа или 120 ℃ / 5 часов. Для максимально эффективной сушки лучше использовать профессиональные сушилки с рециркуляцией воздуха. Как думаете, дешевы ли они? Правильно.

Отдельной проблемой может стать вопрос надежного прилипания заготовки к столу. Низкий коэффициент поверхностного трения PEEK играет здесь в минус, к тому же усугубляется высокой термоусадкой материала. Активная камера в основном решает проблему с усадкой, но достаточная адгезия все равно остается под вопросом. Не все стандартные решения могут быть полезны, учитывая сверхвысокие температуры. Как правило, в качестве подложки используется каптоновая лента, обладающая высокой термостойкостью или специально разработанные для этой цели составы, наносимые на рабочий стол.

Постобработка PEEK

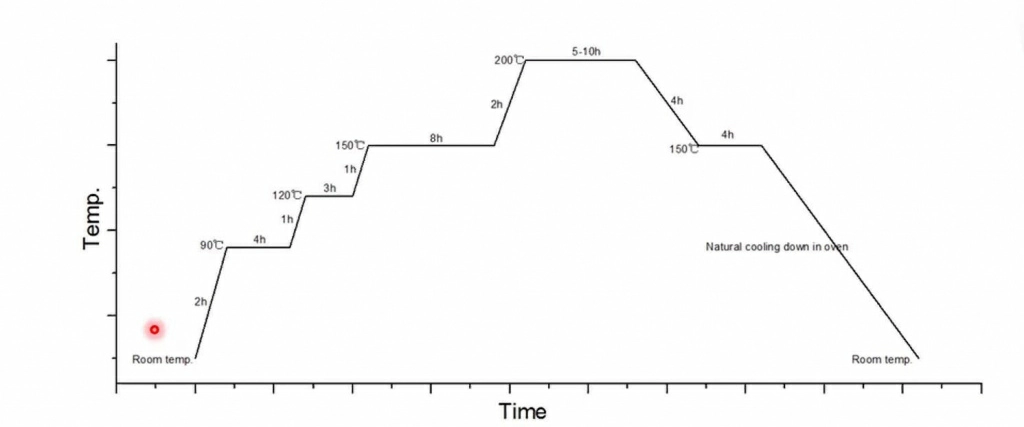

Будто мучений с подготовкой и печатью мало, свежеиспеченное изделие категорически рекомендуется подвергнуть дополнительной термообработке перед его сдачей в работу. Обжиг устраняет внутренние напряжения, улучшает кристаллическую решетку, придает изделию окончательную прочность.

Предстоит непростой обжиг, по специальному сложному графику изменения и поддержания температур в течение суток и более.

В текстовом виде это выглядит так:

- 4 часа держим при температуре 90 ℃,

- В течение 1 часа последовательно нагреваем до 120 ℃,

- Держим 120 градусов 3 часа,

- Далее в течение 1 часа нагреваем до 150 ℃,

- Затем 8 часов держим температуру на этой отметке,

- В течение 2 часов нагреваем до 200 ℃,

- Держим эту температуру в течение 4 часов

Выполнить все инструкции в точности живому человеку почти невозможно, поэтому для максимально качественного обжига используются специальные печи с ЧПУ управлением. Это еще одна статья расходов.

Комплектующие 3D принтера.

Все, что вам нужно из запчастей 3D принтера можно купить в нашем онлайн магазине https://3d-diy.ru/catalog/spare-parts-3d-printer/ с оплатой онлайн и доставкой от 1 дня.

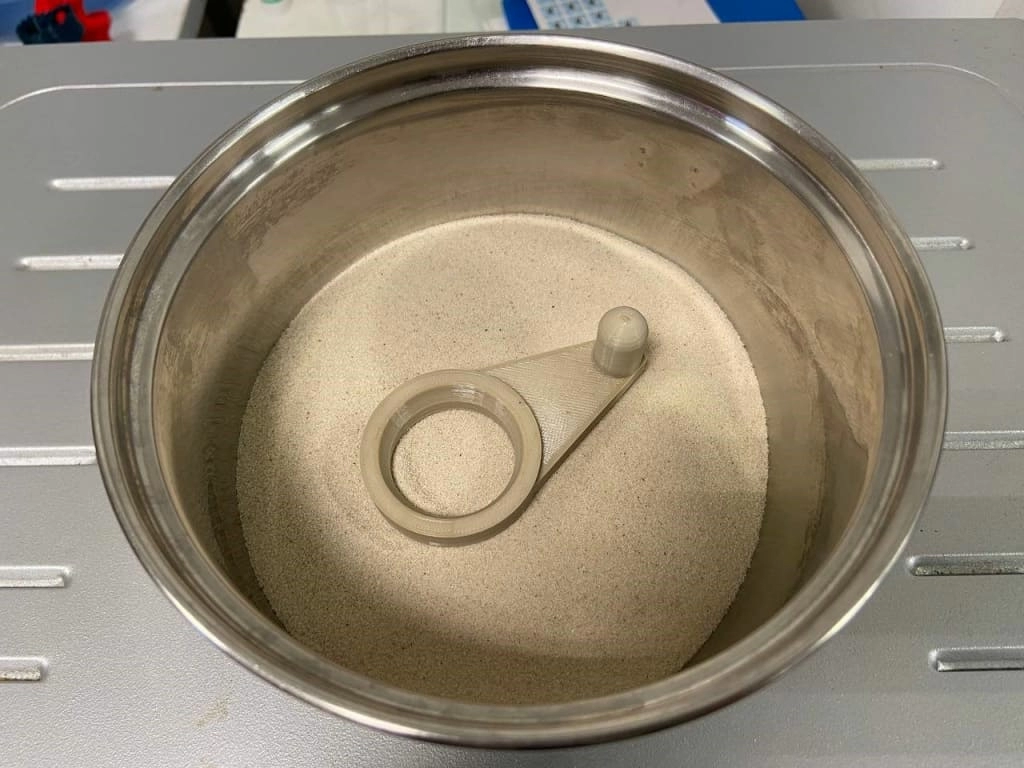

Для равномерного нагрева и охлаждения, заготовку укладывают на мелкий кварцевый песок или соль, тщательно засыпают со всех сторон “с головой”, регулярно утрамбовывая и потряхивая (во избежание воздушных полостей). После закалки и остывания до комнатной температуры изделие откапывают, песок стряхивают.

Если обжиг прошел правильно, цвет пластика меняется на более светлый. Сам он становится менее гибким, но набирает прочности. Теперь с чистой совестью, можно отдавать модель заказчику.

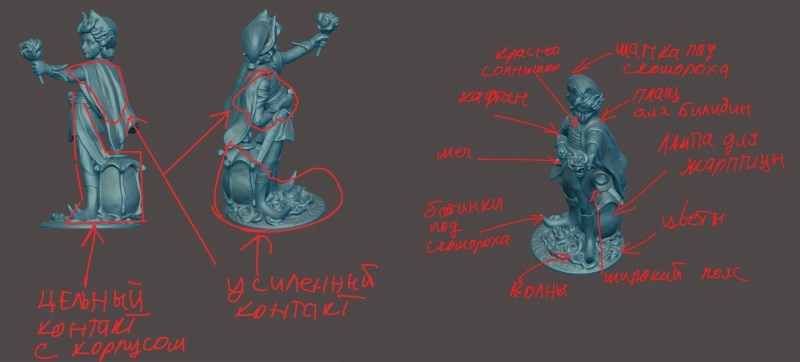

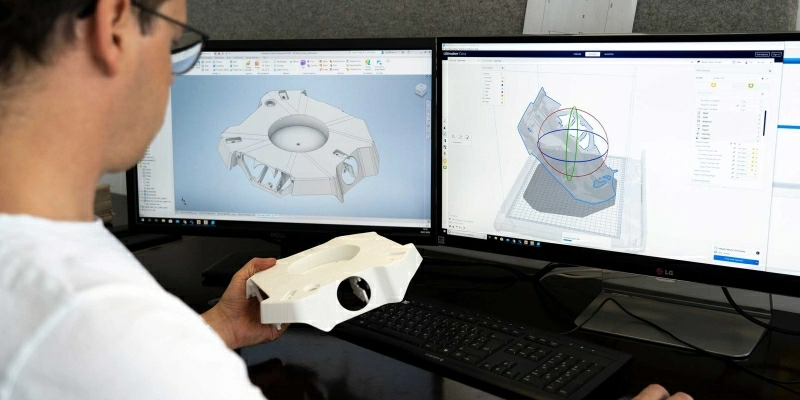

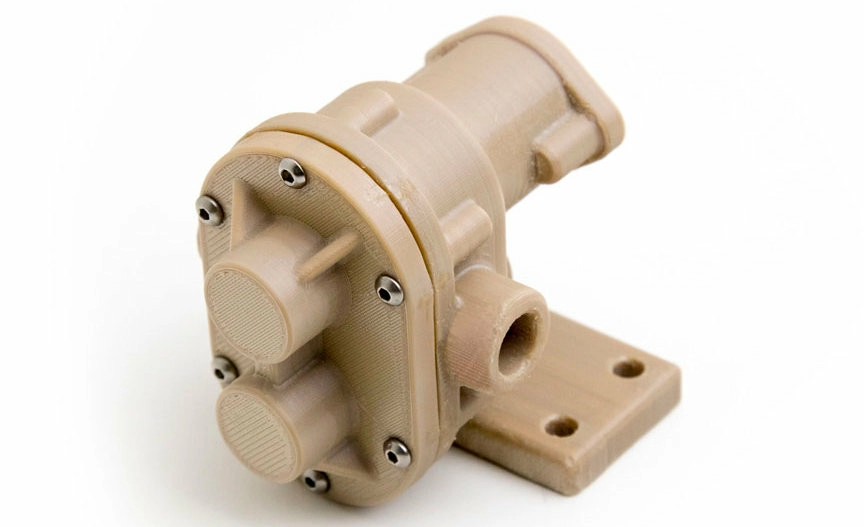

Примеры применения

В медицине.

В машиностроении.

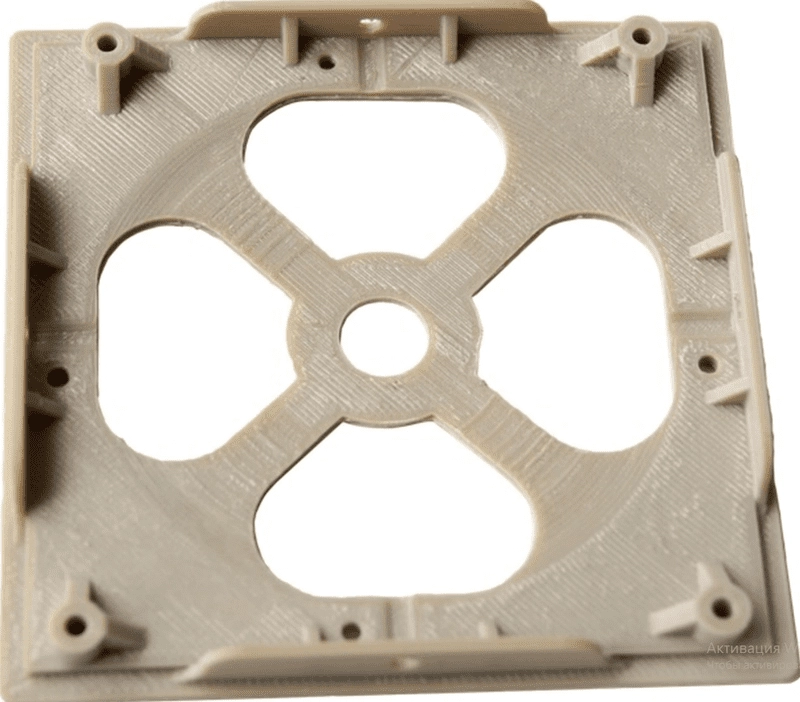

В приборостроении.

В авиации.

В космосе.

Вывод

Оправданиями мучений, связанных с печатью одного из самых сложных пластиков, могут служить его непревзойденные физические и химические свойства. Благодаря им PEEK работает там, где другие пластики и мечтать не смеют. PEEK способен заменить металлы, особенно если требуется максимальная легкость, стойкость к агрессивным газам и жидкостям, низкая теплопроводность и токоизолирующие свойства. PEEK один из немногих материалов, способный не терять свойств в глубоком вакууме, то есть работать в открытом космосе. PEEK легко обрабатывается механически, что облегчает постобработку и доводку детали. Все это делает PEEK одним из самых прочных, универсальных и функциональных пластиков, хоть и работа с ним не самое простое занятие, требует специального оборудования, умения и опыта.

FAQ

Есть ли альтернативы PEEK?Да, существуют пластики, похожие на PEEK по свойствам, но с отличиями в том или ином параметре, например: PEI, PEKK, PSU и PES. Но PEEK пока остается наиболее универсальным, популярным и, наверное, лучшим из них по совокупности факторов.

Есть ли в продаже композиты на основе PEEK?

Конечно, на базе PEEK выпускается множество композитов с добавлением стекловолокна и углеродного волокна в разных пропорциях. Добавки снижают термоусадку, тем самым облегчая печать, и корректируют некоторые свойства, например повышают ударопрочность, уменьшают гибкость, что может быть очень важным для конкретного применения.

Можно ли применять принтер с пассивной термокамерой для печати PEEK?

Пассивная термокамера хорошо защищает от сквозняков и немного от перепадов температур в зоне печати. Но воздух внутри прогревается исключительно от рабочего стола и экструдера, температура редко поднимается выше 50 ℃, чего недостаточно для уверенной печати PEEK. Пробовать, конечно, можно, но никто не даст гарантию, что не придется выкинуть наполовину напечатанную деталь из дорогущего материала.

Существует ли вред или опасность при печати PEEK?

При печати этим материалом выделяется очень небольшое количество вредных испарений. Сильнее всего выделяется углекислый газ, который опасности не представляет вовсе. В целом, печать PEEK не считается вредной для здоровья. И всё же следует соблюдать меры предосторожности при работе с высокими температурами, не пренебрегать правилами пожарной и электробезопасности.

Обязательно ли так усложнять жизнь с обжигом или можно обойтись без него?

Вообще, изделия из PEEK прочнее многих пластиков даже без обжига. Если для конкретной задачи такой прочности достаточно, можно оставить как есть. На худой конец, существуют технологии упрощенного обжига при одной температуре, например 200 ℃ в течение 8 часов, даже такая процедура способна значительно повысить характеристики изделия. Но, учитывая стоимость и сложность изготовления, экономить на такой относительно простой процедуре смысла не имеет.

Товары из статьи

Это интересно

- Комментарии