Технические особенности лазерных станков с трубкой CO2

Содержание

Лазерный станок – это штука непростая, и видео о сборке мы будем выкладывать постепенно. Подписывайтесь, чтобы не пропустить! Ну а начать, пожалуй, стоит с теории. Какие лазерные станки вообще бывают? Для чего они нужны? Какой станок лучше собирать самостоятельно и из чего исходить при его проектировании?

Мы постараемся ответить на эти вопросы, и расскажем, к какому варианту станка пришли мы сами.

Собирать мы будем станок именно с лазером СО2, поэтому станки с маломощными диодными лазерами, да и со всеми остальными, мы обойдём стороной.

Так какую мощность выбрать?

Начнём с трубок мощностью от сорока до шестидесяти ватт. Такие модели подойдут, скорее, для гравировки и резки относительно тонких материалов. Резать таким лазером можно бумагу, картон, фанеру толщиной до четырёх миллиметров, ткань, некоторые листовые пластики, акрил с толщиной примерно до двух миллиметров и так далее, и тому подобное. В принципе, можно резать и более толстые материалы, но на очень маленькой скорости, и в несколько проходов. Касательно гравировки же, выбор в сторону этих маломощных трубок обусловлен тем, что они генерируют меньший диаметр лазерного пятна, чем более мощные лазеры. Ну а тонкий лазерный луч обеспечивает более высокую точность в деталях и аккуратность результата гравировки.

Также, следует учитывать, что лазерный луч теряет свою мощность просто от перемещения в атмосфере. Из-за этого эффекта такие маломощные лазеры нет смысла ставить на станки с большой площадью рабочего поля. Например, в дальнем углу рабочего поля станка, например, тысяча шестьсот на девятьсот миллиметров, лазерный луч из такой трубки потеряет свою мощность практически полностью. Соответственно, на крупные станки ставить такие трубки, скорее всего, просто нет смысла.

Из-за этой особенности источник лазерного луча может быть целесообразно разместить как можно ближе к голове станка.

Перейдём к мощностям побольше, от девяноста до сотни ватт номинальной мощности. Такие лазерные трубки считаются довольно универсальными. Они без проблем нарежут все популярные для обработки материалы, при этом пятно их лазера всё ещё остаётся достаточно небольшим, чтобы обеспечить гравировку материалов. И выполнить её с весьма неплохим качеством.

Лазерные трубки мощностью от ста тридцати до ста пятидесяти ватт, подойдут, пожалуй, уже только для потоковой раскройки листовых материалов. Их мощность позволяет работать с материалами большей толщины, либо же сильно ускорить процесс резки тонких материалов

Кстати, чтобы подобрать трубку для резки фанеры определённой толщины, существует негласное правило, которое заключается в простой пропорции – десять ватт мощности на один миллиметр фанеры.

Помимо мощности, лазерные трубки отличаются друг от друга и сроком службы, который тоже является немаловажной характеристикой при выборе. Сама по себе лазерная трубка является одним из расходников для лазерного станка. Периодически, старую лазерную трубку необходимо будет менять на новую. Чтобы уделять этому процессу меньше своего времени, стоит рассматривать надёжные трубки с большим рабочим ресурсом, который измеряется в рабочих часах и обозначается в характеристиках такого товара.

В качестве направляющих обычно используют рельсы различных типоразмеров, ещё можно встретить полированный валы. На маленьких станках с небольшим рабочим полем можно встретить и ролики, но это, скорее, частный случай. Полированные валы тоже сложно назвать хорошим решением для метрового лазерного станка. Во-первых, вал должен быть изготовлен с прецизионной точностью, ну а во-вторых – чем больше размер портала станка, тем выше вероятность того, что вал начнёт прогибаться в середине оси под собственным весом. Поэтому для таких станков рекомендуется использовать именно рельсовые направляющие.

Зубчатые ремни для лазерных станков представлены в большом ассортименте от разных производителей. Подбирать ремень следует из того, какие нагрузки он будет испытывать при эксплуатации. Ну а это напрямую зависит от веса головы и оси Х лазерного станка.

В качестве двигателей на этих станках используются многим знакомые шаговики NEMA разных типоразмеров. Выбор типоразмера зависит от мощности, необходимой двигателю в процессе работы.

Ну и ещё одна немаловажная составляющая – это портал станка. Зачастую, его изготавливают из алюминиевого профиля. Здесь следует не мелочиться с его толщиной и жёсткостью, потому что она напрямую влияет на надёжность работы станка в целом. Экономия с материалом в данном случае может наоборот привести к чрезмерным денежным затратам в будущем.

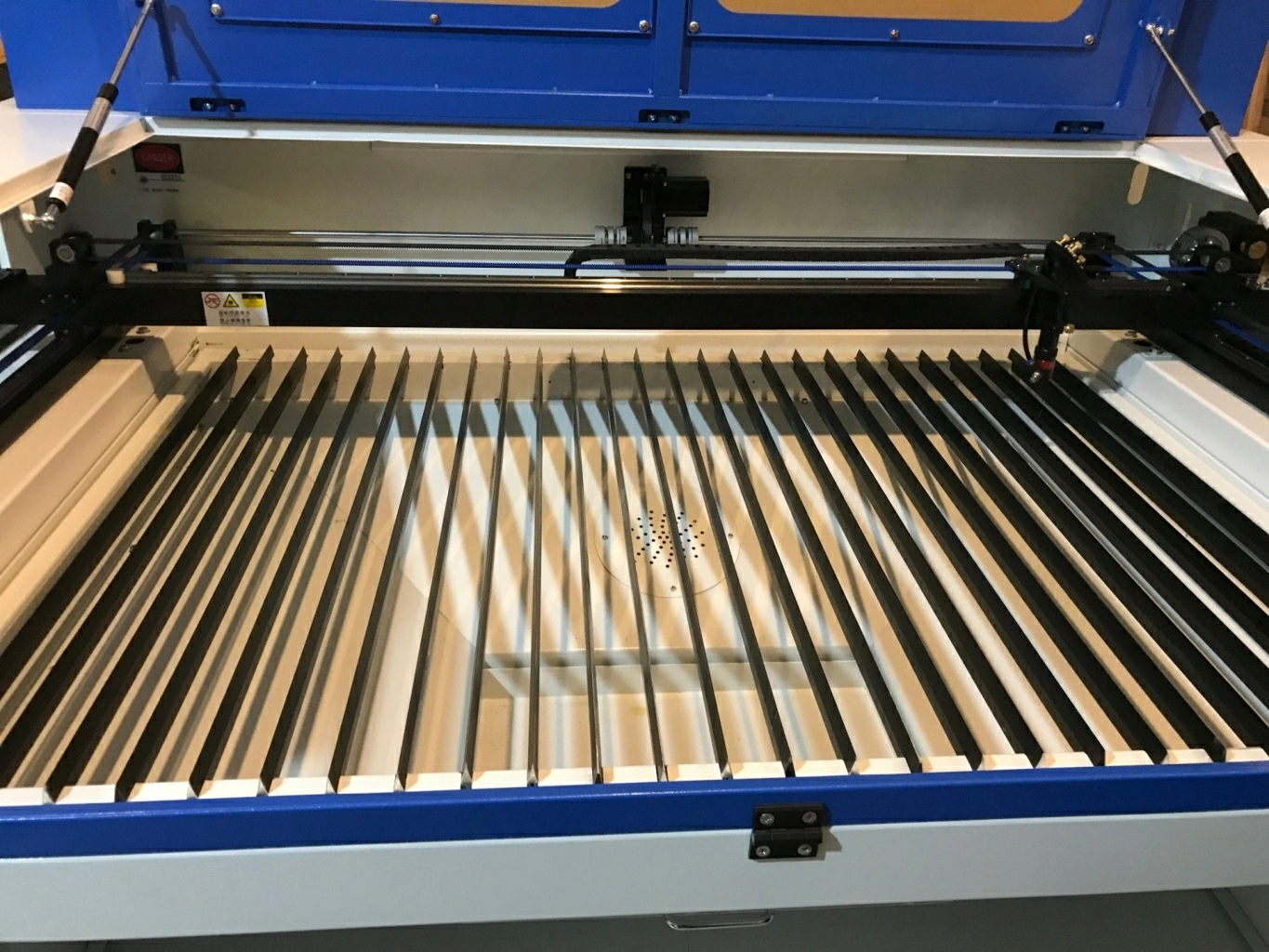

Под порталом с головой станка располагается столик для размещения заготовок под обработку. Он может иметь возможность регулировки по высоте, или же может быть жёстко зафиксирован в одном единственном положении. Регулировка по высоте позволяет располагать в станке заготовки разных высот и упрощает его эксплуатацию. Однако, если вам станок нужен сугубо под резку и гравировку, например, фанеры примерно одной и той же толщины, то вы спокойно можете обойтись обыкновенным зафиксированным столом. Если же говорить о самостоятельной сборке станка, то стоит обратить внимание на то, что конструкция регулируемого стола значительно сложнее. Там и дополнительный двигатель, и четыре винта, и всё это соединяется зубчатым ремнём, и так далее. Перед тем, как собирать станок с регулируемым столом, точно стоит продумать, а нужен ли он вам?

Ещё стоит обратить внимание на размеры рабочей области станка. На рынке распространены модели с вполне определёнными размерами рабочей области. Например, четыреста на шестьсот миллиметров, шестьсот на девятьсот миллиметров, тысяча шестьсот на тысячу миллиметров и так далее. Выбирать размер рабочей области станка следует исходя из размеров заготовок, которые вы будете обрабатывать. Далеко не всегда получается идеально подобрать эти два размера друг под друга, из-за чего приходится продумывать дополнительную подгонку размера заготовки под рабочую область станка. Ну а такая подгонка подразумевает дополнительную резку материала, уже дополнительными средствами, а не на лазерном станке. Под этот процесс тоже необходимо рабочее место, инструменты, и так далее. Если же идеально подобрать размеры листового материала под обработку и рабочую область станка, то это довольно сильно упростит рабочий процесс, ведь такая подгонка просто не понадобится. Следует иметь это в виду. Например, фанера обычно продаётся листами с размером тысяча пятьсот двадцать пять на тысяча пятьсот двадцать пять миллиметров. А станок с рабочей областью тысяча шестьсот на тысяча шестьсот миллиметров найти весьма непросто. Что можно сделать в такой ситуации? Скоро расскажем и покажем!

Соответственно, остаются только косметические преимущества и защита от пыли. Безусловно, эти преимущества могут быть важны, но как я и говорил ранее, они не являются обязательными.

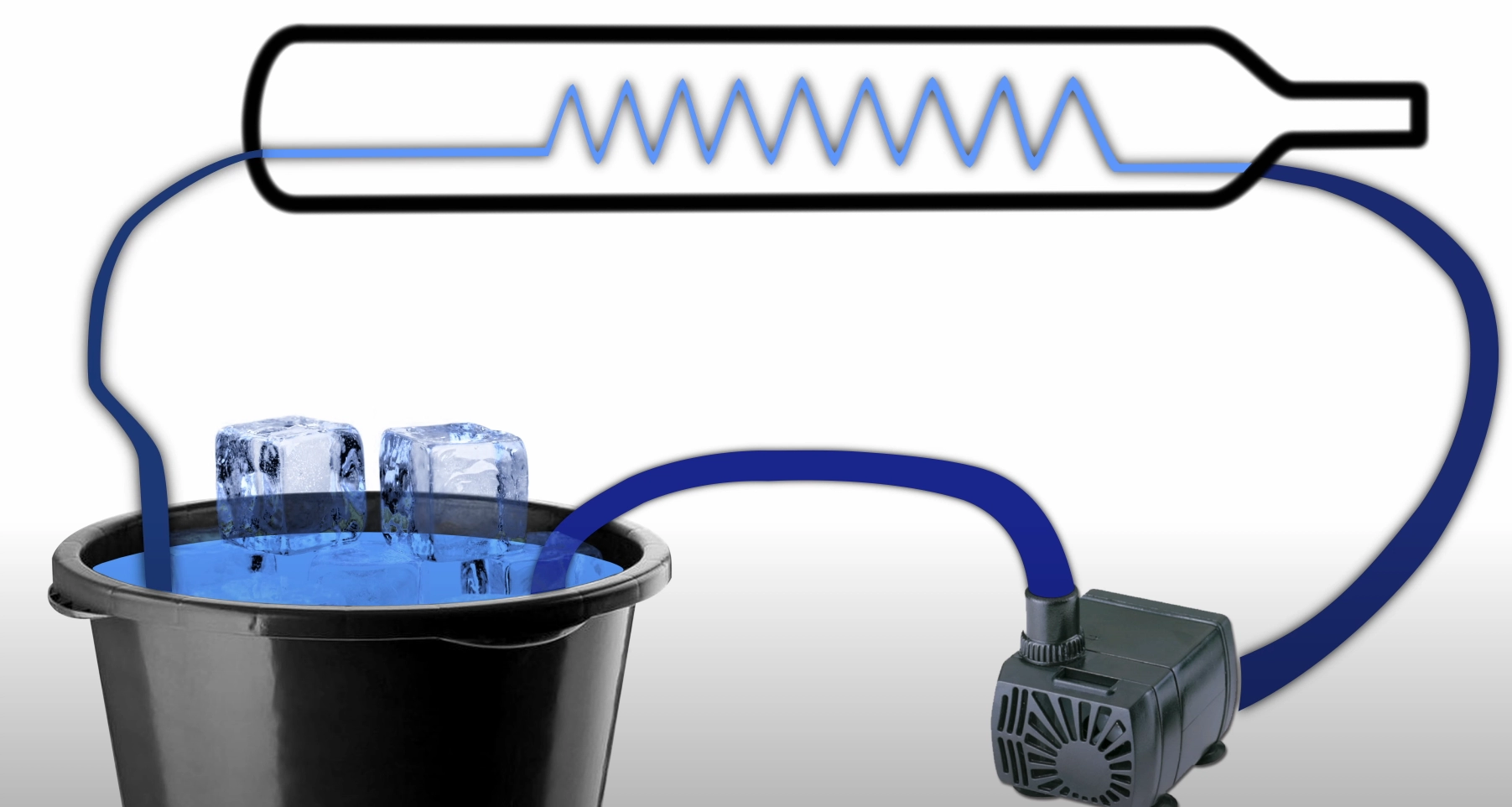

Начнём с помпы. Основная функция помпы – это перегон воды или другой жидкости. В нашем случае, речь о движении воды через канал в лазерной трубке, где вода забирает тепло, и перемещение горячей воды в место её охлаждения. Для охлаждения лазерных трубок рекомендуется использовать дистиллированную воду, однако многие используют и другие различные жидкости. Важно понимать, что помпа сама по себе никак воду не охлаждает. Соответственно, для охлаждения лазерной трубки с её помощью, необходимо предусмотреть ещё что-то, что позволит закачивать в трубку именно охлаждённую воду, а не гонять в замкнутом контуре постепенно нагревающуюся жидкость, которая не сможет охлаждать нашу трубку продолжительное время. Для охлаждения воды из контура можно придумать много чего. Например, один из довольно известных вариантов – это резервуар с водой и льдом, из которого помпа забирает холодную воду и направляет в трубку. Горячая вода из трубки затем поступает обратно в этот резервуар, и охлаждается при помощи льда. Очевидно, это не лучший способ охлаждения. В конечном итоге лёд растает, и температура воды в резервуаре будет расти. Лёд придётся добавлять снова и снова. Для потокового производства с таким методом охлаждения вам понадобится весьма вместительная морозильная камера, которая обеспечит вас нужным количеством льда. Можно придумать и смастерить и другие способы охлаждения воды, или же можно присмотреться к чиллеру нужной мощности.

Чиллер, в отличие от помпы, не только перегоняет воду через лазерную трубку, но и берёт на себя функцию охлаждения. Маломощные чиллеры для трубок до шестидесяти ватт мощностью зачастую охлаждают воду при помощи алюминиевого контура. Тепло от воды передаётся на алюминий, а с него, в свою очередь, рассеивается при помощи мощного потока воздуха от встроенного в корпус чиллера вентилятора.

Чиллеры помощнее используют уже охлаждение хладагентом. Принцип там примерно следующий. Горячая вода с лазерной трубки поступает в чиллер. В чиллере находится алюминиевый контур, который обеспечивает отдачу тепла от воды на хладагент. В свою очередь, хладагент перемещается в своём замкнутом контуре. В одной его части он получает тепло от воды, а в другой – охлаждается потоком воздуха. Вода при прохождении через чиллер не контактирует с хладагентом напрямую, охлаждается, и затем возвращается в лазерную трубку.

Чиллеры оснащены всеми необходимыми датчиками для контроля за охлаждением. Если что-то выйдет из строя или начнёт перегреваться, чиллер оповестит оператора о возможной проблеме.

Они включают в себя целый набор взаимодействующих между собой устройств:

Для пользователя же, пожалуй, будут важны, как минимум, следующие моменты:

Ну и ещё один конструкционный момент, связанный с отходами производства. Под столиком можно разместить выдвижной ящик, в который будут падать отходы при резке. После обработки такой ящик можно вынуть и быстро выбросить все обрезки. Это намного удобнее, чем выгребать мусор из станка самостоятельно.

Если взглянуть ассортимент станков под покупку, то самое подходящее под такие параметры – это корпусный станок с областью в тысячу на восемьсот миллиметров, с ценой под триста тысяч рублей. Станки с меньшей областью не хочется рассматривать, потому что заготовки размером в четверть фанерного листа на них придётся двигать при обработке. Это банально неудобно и растягивает процесс работы.

Лазерную трубку СО2 мы хотим установить прямо на портал, чтобы выиграть в мощности. Я говорил ранее, что при прохождении через обычную воздушную среду лазерный луч теряет свою мощность.

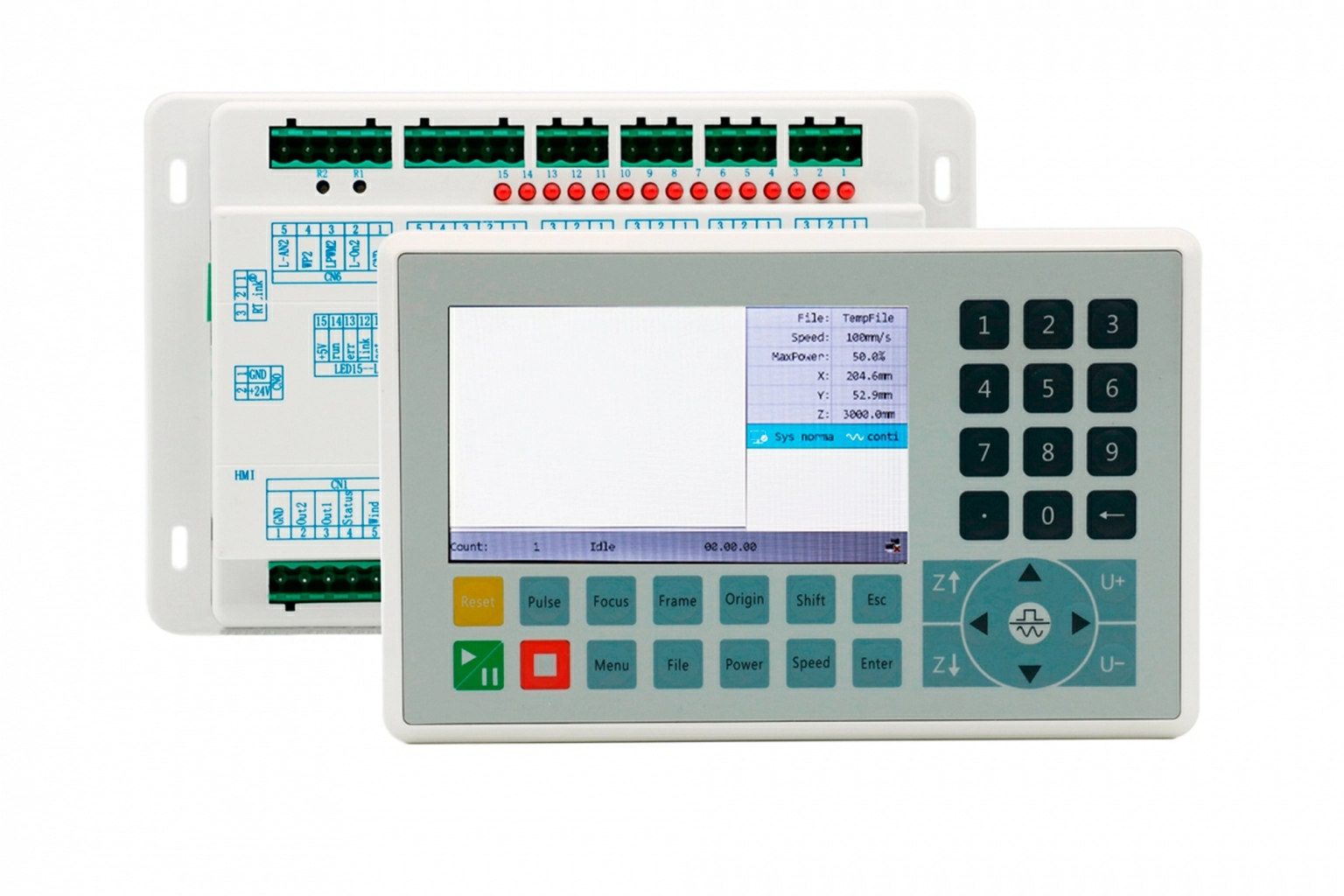

Мы возьмём контроллер RuiDa rdc6445g. Одной из немаловажных причин такого выборая является то, что он позволяет работать со слоями, что покрывает все возможные обработки на одном запуске программы. В одном цикле можно использовать гравировку, резку и выжигание с разной мощностью и скоростью. Ещё стоит отметить, что этот контролер позволяет работать с растровыми изображениями, что позволяет без особых сложностей получить фотографию, выжженную, например, на фанере.

Наш станок будет каркасным из алюминиевого профиля с большим запасом прочности при продольных и поперечных нагрузках для минимизации вибраций и изгибов, с сечением шестьдесят на шестьдесят миллиметров. Каркасным он будет просто потому что это сделает его легче, меньше и дешевле корпусного. А ещё это упрощает в случае необходимости самостоятельную подгонку станка к идеальным геометрическим формам и связям: для соблюдения соосности, параллельности и перпендикулярности. Ну а в корпусном станке ошибки при разметке и крепеже не допустимы, а последствия таких ошибок ложится на плечи покупателя и крайне сложно исправляются, если исправляются вообще.

В качестве направляющих будем использовать рельсы HGH 15 и 20 для большей несущей способности и запаса прочности. Нашей лазерной трубкой будет Resi T2 с номинальной мощностью в девяносто ватт.

В результате должен получиться станок, хорошо выполняющий свою основную задачу – резку фанеры. Однако, помимо этого, такой комплект и размеры делают его функционал намного шире этой задачи. Станок, скорее всего, можно будет считать универсальным.

- О чём эта статья?

- Чем лазерный CO2 станок так хорош?

- Как выбрать подходящую лазерную трубку под свои задачи?

- Кинематика лазерного станка.

- Закрытый или открытый корпус?

- Охлаждение трубки.

- Чем управляются такие лазерные станки?

- Разновидности рабочего стола. Какие поверхности бывают, и для чего?

- Что решили выбрать именно мы, и почему?

О чём эта статья?

Мы собираем каркасный станок с ЧПУ с углекислотной лазерной трубкой. Весь процесс создания этого станка мы отсняли и выложили на наш Youtube-канал. Здесь вы можете ознакомиться с текстовым вариантом вступительного видео этого проекта!Лазерный станок – это штука непростая, и видео о сборке мы будем выкладывать постепенно. Подписывайтесь, чтобы не пропустить! Ну а начать, пожалуй, стоит с теории. Какие лазерные станки вообще бывают? Для чего они нужны? Какой станок лучше собирать самостоятельно и из чего исходить при его проектировании?

Мы постараемся ответить на эти вопросы, и расскажем, к какому варианту станка пришли мы сами.

Собирать мы будем станок именно с лазером СО2, поэтому станки с маломощными диодными лазерами, да и со всеми остальными, мы обойдём стороной.

Чем станок с CO2 лазером так хорош?

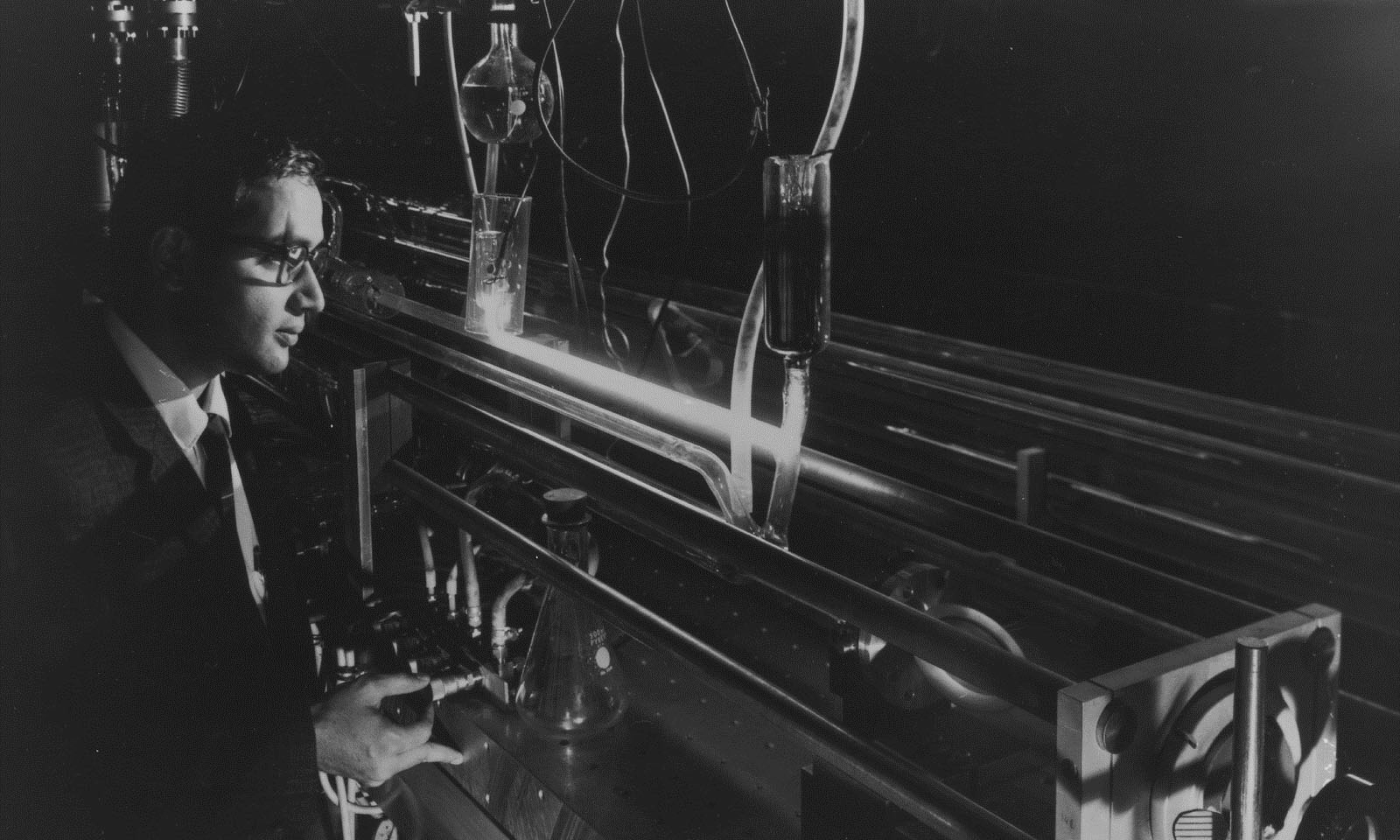

Углекислотный лазер изобретён уже довольно давно, в тысяча девятьсот шестьдесят четвёртом году. И с тех пор его конструкция только совершенствовалась. Так что, на данный момент этот лазер имеет один из самых высоких КПД, порядка двадцати процентов. И помимо этого, является самым популярным лазером для производственных станков. Лазерные станки позволяют воплощать самые разнообразные конструкторские идеи. Гравировать, резать, выжигать на множестве различных материалов. Существует немало модельных рядов лазерных трубок под разные задачи от разных производителей. Так что каждый, по идее, сможет найти подходящий экземпляр под своё производство.

Необходимы запчасти для сборки ЧПУ станков?

Купить комплектующие для ЧПУ можно в нашем онлайн магазине: https://3d-diy.ru/catalog/cnc-components/

Как выбрать подходящую лазерную трубку?

Так какую мощность выбрать?

Начнём с трубок мощностью от сорока до шестидесяти ватт. Такие модели подойдут, скорее, для гравировки и резки относительно тонких материалов. Резать таким лазером можно бумагу, картон, фанеру толщиной до четырёх миллиметров, ткань, некоторые листовые пластики, акрил с толщиной примерно до двух миллиметров и так далее, и тому подобное. В принципе, можно резать и более толстые материалы, но на очень маленькой скорости, и в несколько проходов. Касательно гравировки же, выбор в сторону этих маломощных трубок обусловлен тем, что они генерируют меньший диаметр лазерного пятна, чем более мощные лазеры. Ну а тонкий лазерный луч обеспечивает более высокую точность в деталях и аккуратность результата гравировки.

Также, следует учитывать, что лазерный луч теряет свою мощность просто от перемещения в атмосфере. Из-за этого эффекта такие маломощные лазеры нет смысла ставить на станки с большой площадью рабочего поля. Например, в дальнем углу рабочего поля станка, например, тысяча шестьсот на девятьсот миллиметров, лазерный луч из такой трубки потеряет свою мощность практически полностью. Соответственно, на крупные станки ставить такие трубки, скорее всего, просто нет смысла.

Из-за этой особенности источник лазерного луча может быть целесообразно разместить как можно ближе к голове станка.

Перейдём к мощностям побольше, от девяноста до сотни ватт номинальной мощности. Такие лазерные трубки считаются довольно универсальными. Они без проблем нарежут все популярные для обработки материалы, при этом пятно их лазера всё ещё остаётся достаточно небольшим, чтобы обеспечить гравировку материалов. И выполнить её с весьма неплохим качеством.

Лазерные трубки мощностью от ста тридцати до ста пятидесяти ватт, подойдут, пожалуй, уже только для потоковой раскройки листовых материалов. Их мощность позволяет работать с материалами большей толщины, либо же сильно ускорить процесс резки тонких материалов

Кстати, чтобы подобрать трубку для резки фанеры определённой толщины, существует негласное правило, которое заключается в простой пропорции – десять ватт мощности на один миллиметр фанеры.

Помимо мощности, лазерные трубки отличаются друг от друга и сроком службы, который тоже является немаловажной характеристикой при выборе. Сама по себе лазерная трубка является одним из расходников для лазерного станка. Периодически, старую лазерную трубку необходимо будет менять на новую. Чтобы уделять этому процессу меньше своего времени, стоит рассматривать надёжные трубки с большим рабочим ресурсом, который измеряется в рабочих часах и обозначается в характеристиках такого товара.

Кинематика лазерного станка

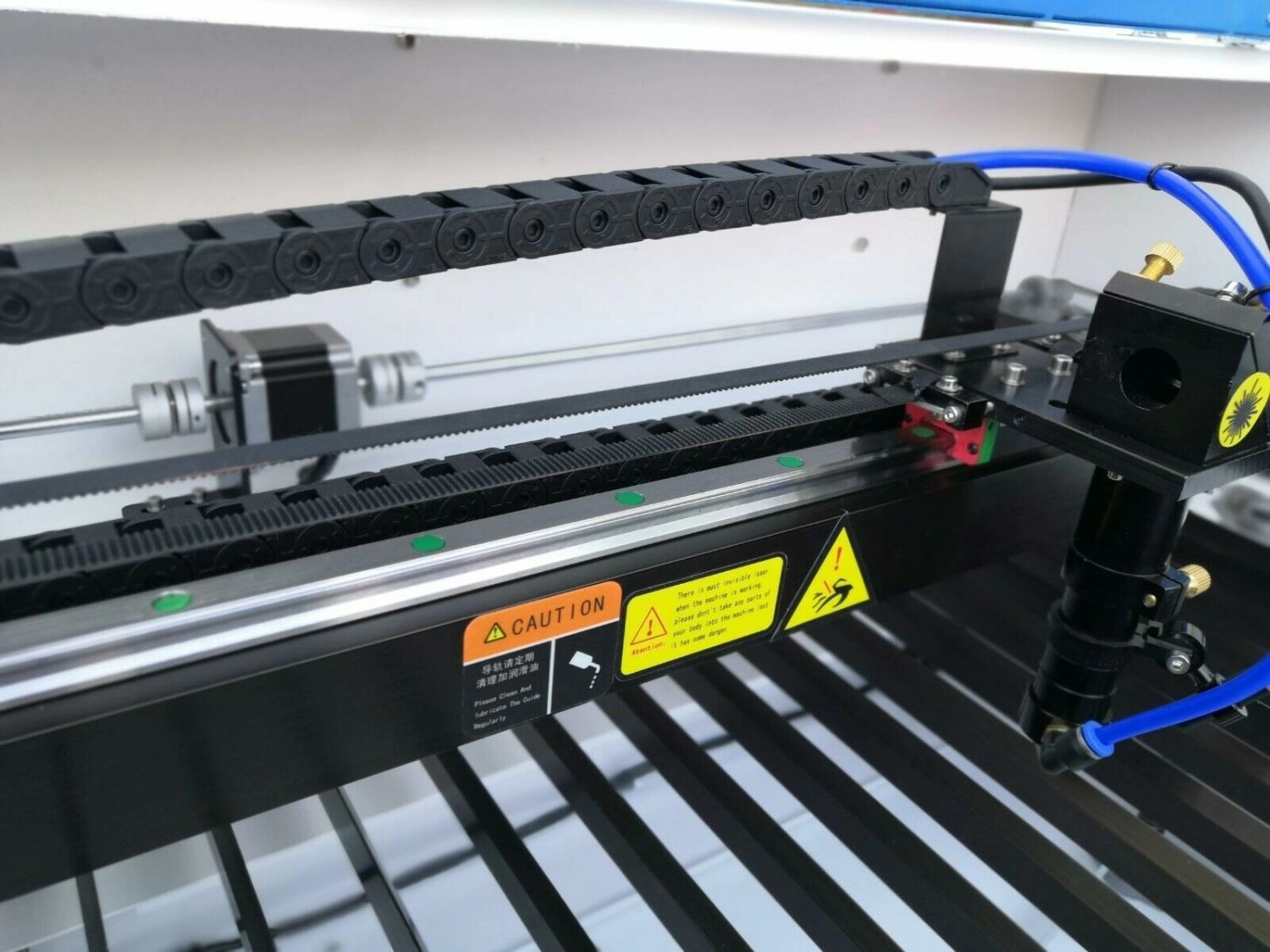

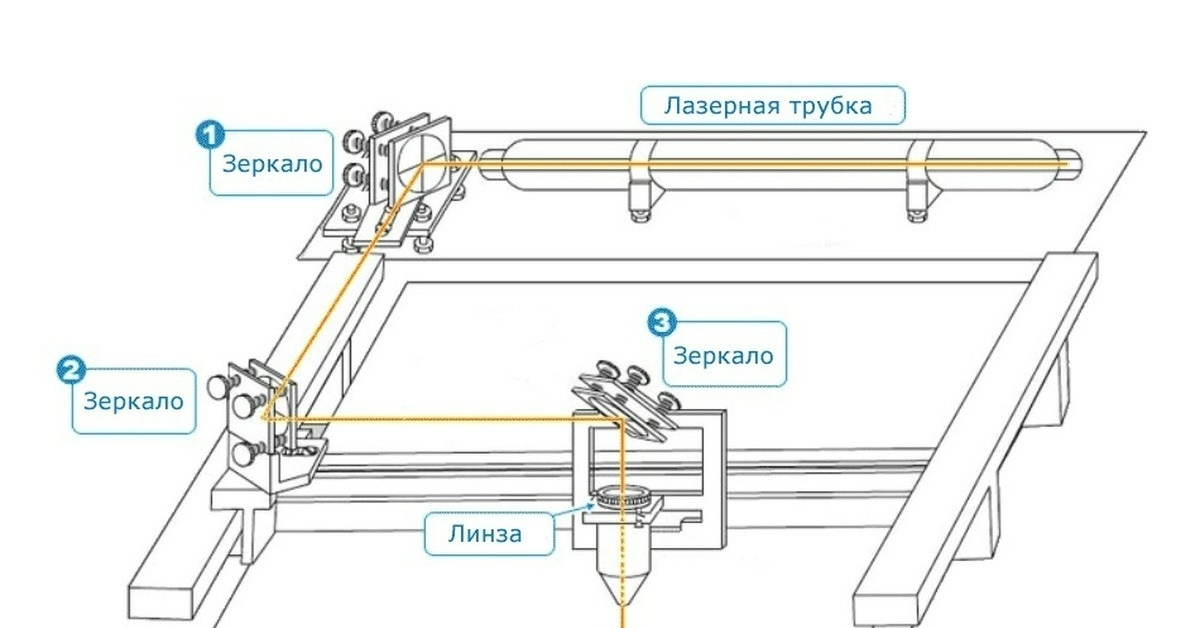

В качестве направляющих обычно используют рельсы различных типоразмеров, ещё можно встретить полированный валы. На маленьких станках с небольшим рабочим полем можно встретить и ролики, но это, скорее, частный случай. Полированные валы тоже сложно назвать хорошим решением для метрового лазерного станка. Во-первых, вал должен быть изготовлен с прецизионной точностью, ну а во-вторых – чем больше размер портала станка, тем выше вероятность того, что вал начнёт прогибаться в середине оси под собственным весом. Поэтому для таких станков рекомендуется использовать именно рельсовые направляющие.

Зубчатые ремни для лазерных станков представлены в большом ассортименте от разных производителей. Подбирать ремень следует из того, какие нагрузки он будет испытывать при эксплуатации. Ну а это напрямую зависит от веса головы и оси Х лазерного станка.

В качестве двигателей на этих станках используются многим знакомые шаговики NEMA разных типоразмеров. Выбор типоразмера зависит от мощности, необходимой двигателю в процессе работы.

Ну и ещё одна немаловажная составляющая – это портал станка. Зачастую, его изготавливают из алюминиевого профиля. Здесь следует не мелочиться с его толщиной и жёсткостью, потому что она напрямую влияет на надёжность работы станка в целом. Экономия с материалом в данном случае может наоборот привести к чрезмерным денежным затратам в будущем.

Под порталом с головой станка располагается столик для размещения заготовок под обработку. Он может иметь возможность регулировки по высоте, или же может быть жёстко зафиксирован в одном единственном положении. Регулировка по высоте позволяет располагать в станке заготовки разных высот и упрощает его эксплуатацию. Однако, если вам станок нужен сугубо под резку и гравировку, например, фанеры примерно одной и той же толщины, то вы спокойно можете обойтись обыкновенным зафиксированным столом. Если же говорить о самостоятельной сборке станка, то стоит обратить внимание на то, что конструкция регулируемого стола значительно сложнее. Там и дополнительный двигатель, и четыре винта, и всё это соединяется зубчатым ремнём, и так далее. Перед тем, как собирать станок с регулируемым столом, точно стоит продумать, а нужен ли он вам?

Ещё стоит обратить внимание на размеры рабочей области станка. На рынке распространены модели с вполне определёнными размерами рабочей области. Например, четыреста на шестьсот миллиметров, шестьсот на девятьсот миллиметров, тысяча шестьсот на тысячу миллиметров и так далее. Выбирать размер рабочей области станка следует исходя из размеров заготовок, которые вы будете обрабатывать. Далеко не всегда получается идеально подобрать эти два размера друг под друга, из-за чего приходится продумывать дополнительную подгонку размера заготовки под рабочую область станка. Ну а такая подгонка подразумевает дополнительную резку материала, уже дополнительными средствами, а не на лазерном станке. Под этот процесс тоже необходимо рабочее место, инструменты, и так далее. Если же идеально подобрать размеры листового материала под обработку и рабочую область станка, то это довольно сильно упростит рабочий процесс, ведь такая подгонка просто не понадобится. Следует иметь это в виду. Например, фанера обычно продаётся листами с размером тысяча пятьсот двадцать пять на тысяча пятьсот двадцать пять миллиметров. А станок с рабочей областью тысяча шестьсот на тысяча шестьсот миллиметров найти весьма непросто. Что можно сделать в такой ситуации? Скоро расскажем и покажем!

Закрытый или открытый корпус?

Соответственно, остаются только косметические преимущества и защита от пыли. Безусловно, эти преимущества могут быть важны, но как я и говорил ранее, они не являются обязательными.

Охлаждение трубки

Начнём с помпы. Основная функция помпы – это перегон воды или другой жидкости. В нашем случае, речь о движении воды через канал в лазерной трубке, где вода забирает тепло, и перемещение горячей воды в место её охлаждения. Для охлаждения лазерных трубок рекомендуется использовать дистиллированную воду, однако многие используют и другие различные жидкости. Важно понимать, что помпа сама по себе никак воду не охлаждает. Соответственно, для охлаждения лазерной трубки с её помощью, необходимо предусмотреть ещё что-то, что позволит закачивать в трубку именно охлаждённую воду, а не гонять в замкнутом контуре постепенно нагревающуюся жидкость, которая не сможет охлаждать нашу трубку продолжительное время. Для охлаждения воды из контура можно придумать много чего. Например, один из довольно известных вариантов – это резервуар с водой и льдом, из которого помпа забирает холодную воду и направляет в трубку. Горячая вода из трубки затем поступает обратно в этот резервуар, и охлаждается при помощи льда. Очевидно, это не лучший способ охлаждения. В конечном итоге лёд растает, и температура воды в резервуаре будет расти. Лёд придётся добавлять снова и снова. Для потокового производства с таким методом охлаждения вам понадобится весьма вместительная морозильная камера, которая обеспечит вас нужным количеством льда. Можно придумать и смастерить и другие способы охлаждения воды, или же можно присмотреться к чиллеру нужной мощности.

Чиллер, в отличие от помпы, не только перегоняет воду через лазерную трубку, но и берёт на себя функцию охлаждения. Маломощные чиллеры для трубок до шестидесяти ватт мощностью зачастую охлаждают воду при помощи алюминиевого контура. Тепло от воды передаётся на алюминий, а с него, в свою очередь, рассеивается при помощи мощного потока воздуха от встроенного в корпус чиллера вентилятора.

Чиллеры помощнее используют уже охлаждение хладагентом. Принцип там примерно следующий. Горячая вода с лазерной трубки поступает в чиллер. В чиллере находится алюминиевый контур, который обеспечивает отдачу тепла от воды на хладагент. В свою очередь, хладагент перемещается в своём замкнутом контуре. В одной его части он получает тепло от воды, а в другой – охлаждается потоком воздуха. Вода при прохождении через чиллер не контактирует с хладагентом напрямую, охлаждается, и затем возвращается в лазерную трубку.

Чиллеры оснащены всеми необходимыми датчиками для контроля за охлаждением. Если что-то выйдет из строя или начнёт перегреваться, чиллер оповестит оператора о возможной проблеме.

Чем управляются?

Они включают в себя целый набор взаимодействующих между собой устройств:

- Главный блок управления, который представляет собой пульт с кнопками на лицевой панели станка и ЖК-дисплеем;

- Плата для управляющих команд;

- Кабели для соединения управляющей платы с блоком управления, USB-кабель интерфейса для подключения ПК или ноутбука, и дополнительное оборудование для разных задач.

Для пользователя же, пожалуй, будут важны, как минимум, следующие моменты:

- Стабильность и корректность работы

- Удобный и понятный интерфейс

- Возможность использовать USB флешку, карту памяти

- Возможность подключения станка напрямую к ПК, а также работы по сети

Разновидности рабочего стола

Ну и ещё один конструкционный момент, связанный с отходами производства. Под столиком можно разместить выдвижной ящик, в который будут падать отходы при резке. После обработки такой ящик можно вынуть и быстро выбросить все обрезки. Это намного удобнее, чем выгребать мусор из станка самостоятельно.

Что решили выбрать именно мы, и почему?

Мы хотим собрать лазерный станок нетипичного типоразмера под резку фанеры толщиной до десяти миллиметров. Фанера, в основном, продаётся листами размером тысяча пятьсот двадцать пять на тысяча пятьсот двадцать пять миллиметров. И чтобы с такими листами было удобно работать, мы хотим реализовать станок с рабочей областью семьсот шестьдесят два на семьсот шестьдесят два миллиметра, что позволит обрабатывать ровно четверть типичного фанерного листа! Под такой размер заготовки фанерный лист подготовить будет чрезвычайно просто, а это немаловажно для упрощения всего цикла работы.Если взглянуть ассортимент станков под покупку, то самое подходящее под такие параметры – это корпусный станок с областью в тысячу на восемьсот миллиметров, с ценой под триста тысяч рублей. Станки с меньшей областью не хочется рассматривать, потому что заготовки размером в четверть фанерного листа на них придётся двигать при обработке. Это банально неудобно и растягивает процесс работы.

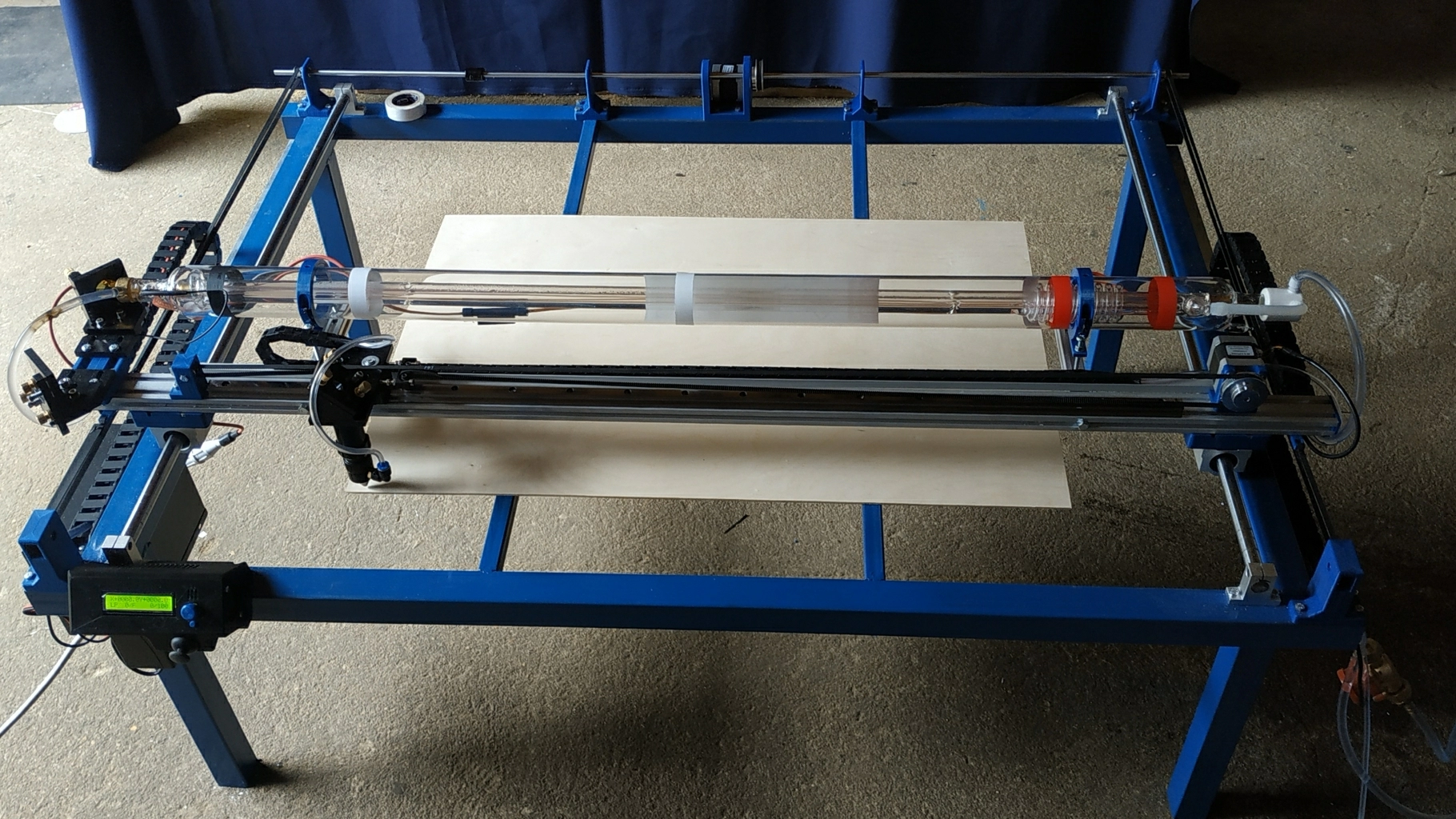

Лазерную трубку СО2 мы хотим установить прямо на портал, чтобы выиграть в мощности. Я говорил ранее, что при прохождении через обычную воздушную среду лазерный луч теряет свою мощность.

Мы возьмём контроллер RuiDa rdc6445g. Одной из немаловажных причин такого выборая является то, что он позволяет работать со слоями, что покрывает все возможные обработки на одном запуске программы. В одном цикле можно использовать гравировку, резку и выжигание с разной мощностью и скоростью. Ещё стоит отметить, что этот контролер позволяет работать с растровыми изображениями, что позволяет без особых сложностей получить фотографию, выжженную, например, на фанере.

Наш станок будет каркасным из алюминиевого профиля с большим запасом прочности при продольных и поперечных нагрузках для минимизации вибраций и изгибов, с сечением шестьдесят на шестьдесят миллиметров. Каркасным он будет просто потому что это сделает его легче, меньше и дешевле корпусного. А ещё это упрощает в случае необходимости самостоятельную подгонку станка к идеальным геометрическим формам и связям: для соблюдения соосности, параллельности и перпендикулярности. Ну а в корпусном станке ошибки при разметке и крепеже не допустимы, а последствия таких ошибок ложится на плечи покупателя и крайне сложно исправляются, если исправляются вообще.

В качестве направляющих будем использовать рельсы HGH 15 и 20 для большей несущей способности и запаса прочности. Нашей лазерной трубкой будет Resi T2 с номинальной мощностью в девяносто ватт.

В результате должен получиться станок, хорошо выполняющий свою основную задачу – резку фанеры. Однако, помимо этого, такой комплект и размеры делают его функционал намного шире этой задачи. Станок, скорее всего, можно будет считать универсальным.

Это интересно

- Комментарии

Загрузка комментариев...