Стеклонаполненный TPU пластик

Содержание

- Состав и ожидаемые свойства,,

- Испытания материала “на коленке”,

- Параметры печати,

- Применение,

- Вывод,

- FAQ.

Состав и ожидаемые свойства

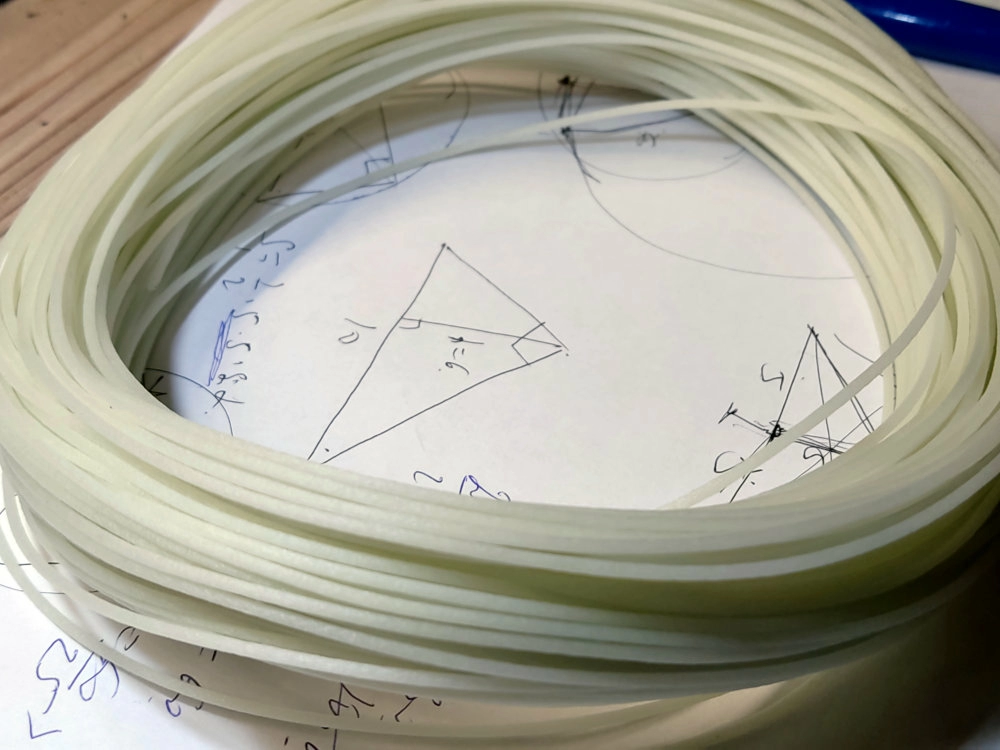

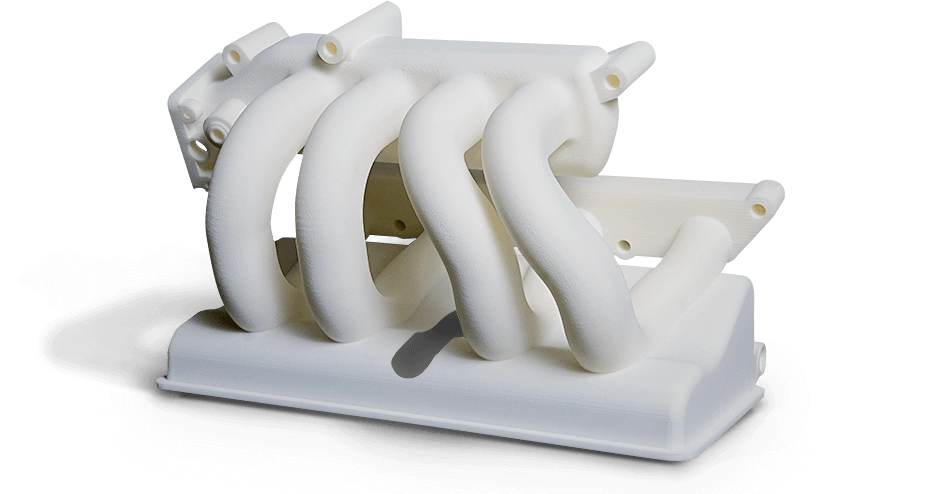

На осмотр попал очередной вариант довольно редкого композитного инженерного пластика, на этот раз полученный скрещиванием многообещающего TPU и стеклянных микроволокон. Подобный материал выпускает несколько производителей в нескольких вариантах. В основном разницу составляет процентное соотношение стекла и основы, в нашем случае это 30% и 70% соответственно, но существуют варианты от 1% стекловолокна и выше.TPU - термополиуретан - материал очень специфичный, весьма пластичный, точную форму держит плохо, особенно если деталь не массивная, но чрезвычайно ударостойкий и прочный на разрыв. Показывает хорошую химическую стойкость, равнодушие к воде и легко выдерживает нагрев до 100℃ и выше. Учитывая такие замечательные особенности, применяется для изготовления гибких, но прочных изделий (ремней, роликов, колес, шкивов, втулок, демпферов и прочего подобного).

Материал относится к инженерным пластикам - к ним предъявляются повышенные требования по механическим и химическим свойствам, а вот внешний вид их практически не важен. По этой причине цветовая гамма TPU ограничена натуральным, бледно-молочным с легкой желтизной цветом, черным, и редко белым. Как известно, чем меньше красителей, тем лучше.

Стекло в виде микроскопических волокон обладает некоторой гибкостью, но практически не растяжимо. Химическая стойкость почти абсолютная, термостойкость тоже, высокая износостойкость присутствует. Сочетание такого компонента с любой основой должно, в теории, серьезно добавлять материалу жесткости, не ухудшая прочих свойств. Кроме того, стеклянные волокна, располагающиеся на поверхности детали, должны в обязательном порядке увеличивать этой поверхности скольжение и износостойкость.

Необходимы запчасти для 3д принтера? Купить комплектующие с доставкой по всей России можно в нашем магазине https://3d-diy.ru/catalog/spare-parts-3d-printer/

Испытания материала “на коленке”

Проверить на практике все свойства инструментально с численными значениями возможности не имеется. На высокую точность претензий не имеем, передаем лишь свои ощущения по результатам собственных стандартных тестов, которые кое-что могут сказать об испытуемом материале.Первое испытание - "шаловливые ручки". Отрезаем кусочек прутка, теребим его в руках, пока не сломается. На вид и ощупь пруток ожидаемо шероховат, имеет натуральный бледно-молочный цвет и по твердости больше всего напоминает PLA, а не “резиновый” TPU. В отличие от PLA не ломается от пары перегибов, что уже хорошо, и сохраняет прочность и внешний вид на протяжении десятка знакопеременных нагрузок. Рушится после 30 перегибов туда-обратно, что очень неплохо. Дольше до него, не считая флексов, держался только нейлон.

Брусок получился замечательно с первого раза, прилипание к столу хорошее, даже пришлось отковыривать лопаткой. Отсюда первый вывод: с параметрами почти угадали, но стол можно оставлять и прохладнее, градусов 60-70.

Пока что впечатления сугубо положительные.

Переходим к испытанию кипятком. Бросаем брусок в кипящую воду секунд на 20, параллельно замечая, что он уходит на дно как топор, в отличие от большинства бытовых пластиков. Извлекаем, гнем. Материал плотный, а потому горячий, остывает долго. В таком состоянии гнется намного легче, но и восстанавливает форму тоже быстрее. Наконец-то появилась возможность сломать его! Продолжаем интенсивно мять, после нескольких туда-сюда замечаем изменение цвета на месте изгиба, оно белеет. Наконец брусок сдается, количество пережитых перегибов примерно такое же, как у прутка, раз 30, но сил на победу ушло куда больше.

Один из сломанных торцов подвергаем механической обработке при помощи надфиля. Материал точится приятно, хоть и медленно, не забивает напильник как нейлон, не плавится как PLA и не скатывается в шарики как PETG. Отсюда извлекаем целых два вывода: механической обработке поддается, но сопротивляется, а значит износостойкость покажет, скорее всего, достаточно высокую. То и другое отличная новость.

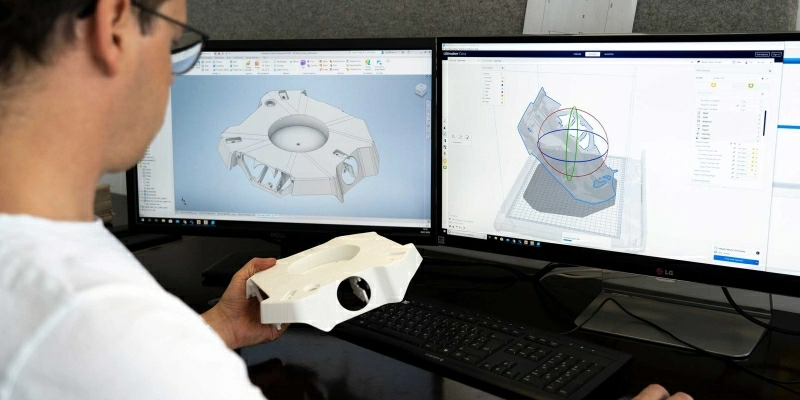

Параметры печати

Отец нашего героя - “чистый” TPU, весьма сложен и капризен в печати, он плохо липнет к столу, а прилипнув, зачастую отрывается при высоте детали более 3 мм, так как обладает неприлично высокой усадкой. TPU “соплив” и чрезвычайно тягуч, потому слои начинают более-менее удачно укладываться и слипаться между собой при скорости до 30 мм/с. Ретракты требуются длинные и быстрые, особенно на боудене, что еще сильнее замедляет печать.Композитный TPU практически лишен этих недостатков. Усадка сведена к минимуму, тягучесть тоже, скорость можно поднять без ущерба качеству, ретракт уменьшить. По простоте печати и настройкам наш пластик приближается к PETG, но есть нюансы. Например, наличие абразивов в составе приводит к усиленному износу сопла, поэтому крайне рекомендуется использовать твердосплавную форсунку - каленую сталь или рубин. Волокна, особенно в большом процентном соотношении (более 20%), способны быстро забить узкое сопло, по этой причине рекомендуется использовать форсунки с диаметром сопла от 0.5 мм и более. Обдув, по наследственным причинам, не желателен, но возможен там, где без него никак - тонкие места, мостики и т.д. К тому же советуем сушить пруток перед печатью 2-3 часа при температуре 65-75℃, TPU гигроскопичен и запросто может испортить печать при наличии влаги в своем составе.

В целом, рекомендованные параметры выглядят так:

- Температура экструзии: 230-250 ०С

- Температура стола: 60-100 ०С

- Скорость печати: до 60 мм/с

- Диаметр сопла: от 0.5 мм

- Высота слоя: от 25 до 75% диаметра сопла, лучше 50%.

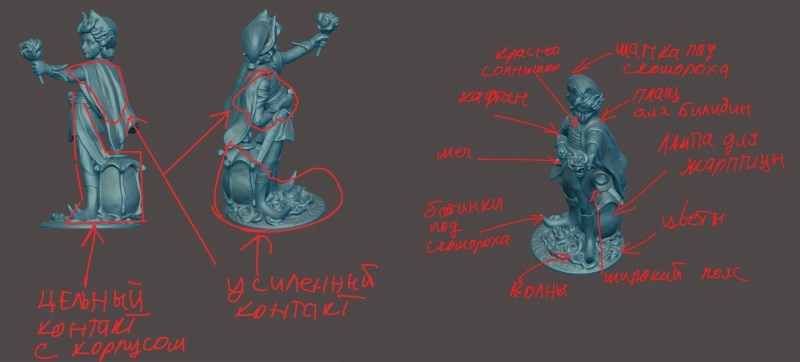

Применение

Применение, благодаря свойствам, композит может найти для:- особо нагруженных деталей, в том числе с поверхностным трением, таких как шестеренки и шарниры,

- противоударных корпусов для оборудования,

- кулис и рычагов, работающих на растяжение,

- демпферов, прокладок, шайб,

- тонкостенных гибких деталей,

- деталей, способных выдерживать температуры до 100℃ и более,

- деталей, способных переносить морозы до -50℃,

- деталей, стойких к воде, маслам, слабым кислотам и щелочам, ряду растворителей.

- рычагов, работающих на изгиб, особенно большой длины,

- корпусов, от которых требуется удерживать форму любой ценой в любых условиях,

- посуды и изделий медицинского назначения,

- игрушек,

- декоративных изделий.

Нужен качественный пластик от производителя? приобрести пластик для 3д принтера можно перейдя по ссылке https://3d-diy.ru/catalog/plastic-3d-printer/

Вывод

Итак, рассматриваемый здесь композитный материал является довольно удачной версией улучшения TPU в сторону прочности на деформацию. Материал не капризный, стеклянная присадка почти полностью лишает полиуретана текучести. Печатается хорошо на любом принтере, однако требует предварительной сушки (TPU гигроскопичен) и стального сопла (стекло абразивно). Термоустойчивый, размягчается при нагревании, но не плавится и форму не теряет. Гипотетически износостойкий. Поддается механической обработке, точению, сверлению, шлифовке и т.д. В целом материал произвел приятное впечатление, надежды и теоретические ожидания оправдал с запасом.

Недешев, но своих денег стоит, рекомендуется к использованию.

FAQ

На что влияет процент заполнения основного материала стеклянным наполнителем?TPU материал упругий и гибкий, стекло придает ему прочности к деформации. Чем больше наполнителя, тем тверже композит.

Какую форсунку рекомендуется использовать для печати таким материалом?

Рубиновую. Если бюджет ограничен, то стальную. Можно печатать стандартной латунной, но следует следить за увеличением диаметра сопла и вовремя менять на новую. Пластик довольно абразивный, повышенный износ будет обязательно. Также необходимо помнить, что для стальной форсунки рекомендуется увеличивать температуру нагрева на несколько градусов.

Как пластик себя чувствует в жару и морозы?

Производители уверяют, что свойства композита не теряются от -50℃ до +130℃, что перекрывает большинство потребностей - от суровых зимних условий и при работе с морозильным оборудованием до эксплуатации в отопительных системах и жарких пустынях под палящим солнцем.

Почему материал не рекомендуется для декоративных изделий?

Обычно внешность инженерного пластика не очень волнует производителя и покупателя, однако поверхность его глянцевая и рельефная одновременно, что выглядит довольно фактурно и необычно. В принципе, почему бы не использовать это для украшений? Если вас не смущает высокая цена, сушка прутка перед каждой печатью и отсутствие разнообразия цветов, он вполне годится для этой цели. Да и сломать такую красоту будет непросто.

Это интересно

- Комментарии

Загрузка комментариев...