Содержание

- Что такое “инженерные пластики”?

- Акрилонитрил стирол акрилат (ASA).

- Полипропилен (PP).

- Полиамид (Нейлон).

- Поликарбонат (PC).

- Термополиуретан (TPU).

- Полиэфирэфиркетон (PEEK).

- Полиэфиримид (PEI).

- Полисульфон (PSU).

- Композитные пластики.

- Вывод.

- FAQ.

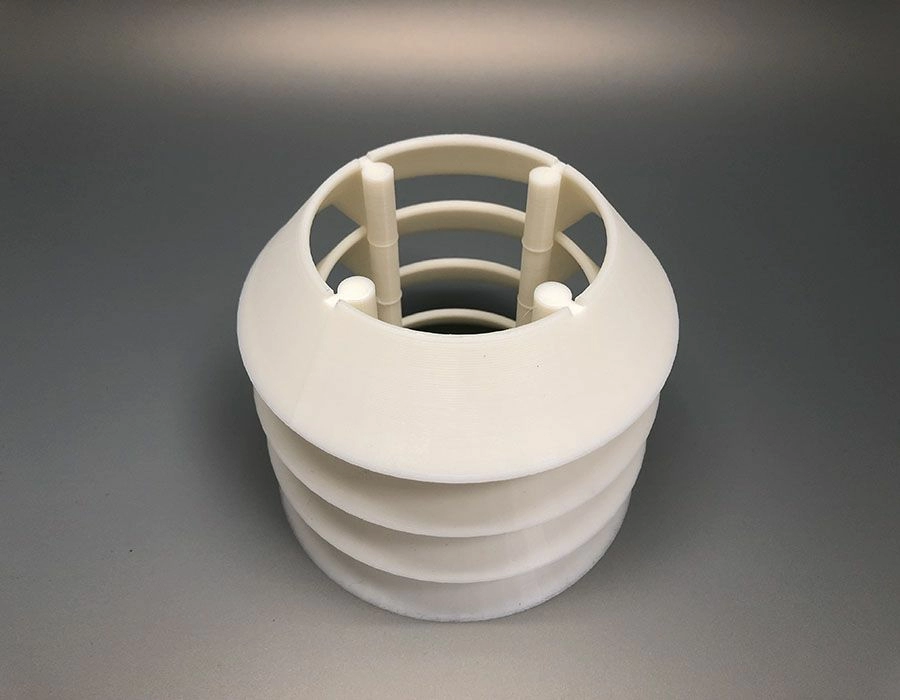

Что такое “инженерные пластики”?

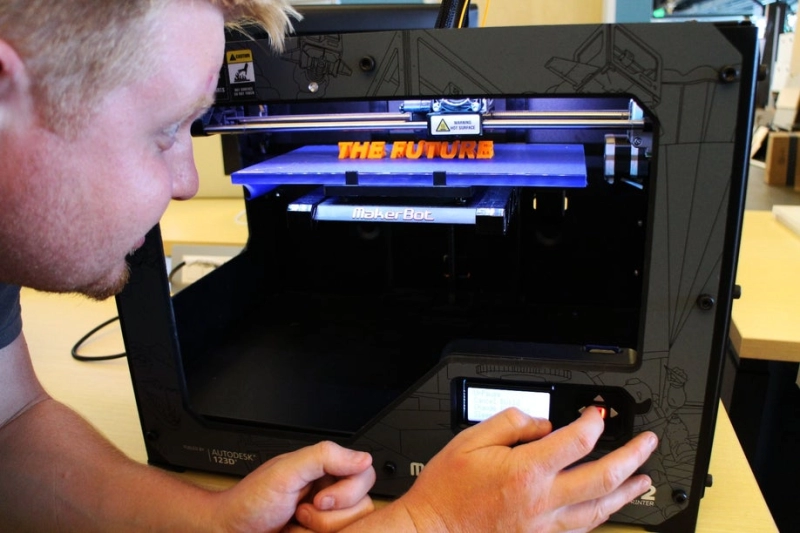

Многолетние наблюдения за сообществом 3D-печатников показывают, что человек, не так давно поставивший дома 3D принтер, чаще всего использует аппарат для изготовления красивых безделушек, получая больше удовольствие от самого процесса, чем от результата. Это действительно увлекательный творческий процесс, благо сейчас в продаже имеется огромное количество пластиков всех цветов, текстур и прочих визуальных спецэффектов.

Более опытные, продвинутые и наигравшиеся печатники зачастую начинают использовать 3D принтер для производства полезных в хозяйстве вещей, от бельевых прищепок до деталей разнообразных механизмов. В этом случае, главным критерием выбора материала уже является не его красота, а механические и химические характеристики. Именно этот подход, в первом приближении, отличает пластик “инженерный” от “декоративного”.

Вообще, деление довольно расплывчатое и не имеет четкой границы. Кто-то будет доволен шестеренкой из PLA, а другого не устроит шайба из NYLON. Какие-то материалы, хоть и не без труда, вполне пригодны для печати на “бытовом” домашнем принтере, для других же однозначно требуются мощные и дорогие устройства с высоченными характеристиками. Исторически, “инженерными” не принято считать материалы, плохо переносящие жару до 100 ℃, например, такие как: PLA, PETG, PP и даже HIPS с чистым ABS, которые достаточно тугоплавки. ASA и NYLON занимают пограничную позицию, навряд ли кто-то будет печатать из них дракончика, поэтому включим оба в условно-инженерные и продолжим далее по нарастающей. Самые прочные инженерные материалы могут соперничать по прочности и тугоплавкости с некоторыми конструкционными металлами, и даже превосходить их по ряду параметров, например, по легкости, тепло- и электроизоляции, химической стойкости.

Комплектующие 3D принтера.

Все, что вам нужно из запчастей 3D принтера можно купить в нашем онлайн магазине https://3d-diy.ru/catalog/spare-parts-3d-printer/ с оплатой онлайн и доставкой от 1 дня.

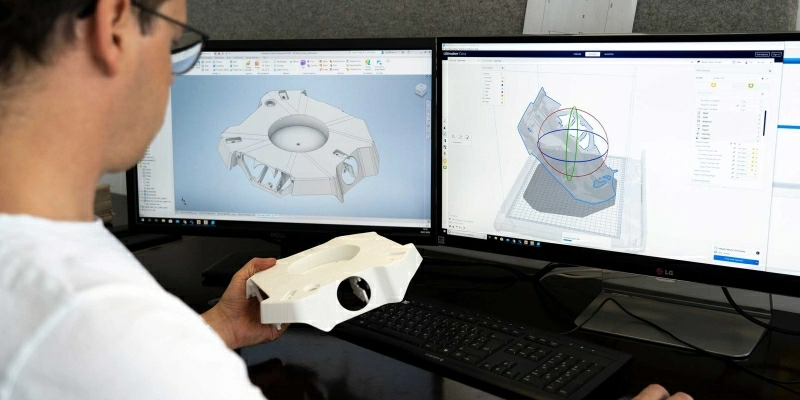

Пластиков для 3D печати, которые мы называем “инженерные”, а иногда даже “конструкционные”, выпускается великое множество и каждый год появляются новые. Здесь мы не будем перечислять все на свете, приведем лишь несколько примеров наиболее популярных материалов, применяющихся в быту, науке, технике, медицине, авиации и даже космосе.

Акрилонитрил стирол акрилат (ASA)

ASA очень близок по всем показателям к популярному ABS, но имеет ряд серьезных преимуществ, которые позволяют, с чистой совестью, причислить его к “инженерным”. Во-первых, он не разрушается под воздействием УФ излучения, а значит может работать на свежем воздухе под прямым солнечным светом без защитного покрытия сколь угодно долго. Во-вторых, рабочий температурный диапазон охватывает почти все климатические пояса планеты, где можно более-менее комфортно жить: от -40 до +80 ℃. Исключением могут являться разве что зоны крайнего Севера и Антарктиды в зимний сезон. В-третьих, он прочнее, чем ABS, по многим параметрам не разительно, но по некоторым довольно серьезно. Например, максимальная нагрузка на растяжение у ASA почти 1500 Н против 800 Н у ABS.

По сложности печати ASA также почти не отличается от ABS, то есть вполне покладист при некотором опыте и принятых мерах. Рекомендуется закрытая камера и адгезив на стол. В целом, может печататься даже на недорогих бытовых принтерах.

По цене ASA примерно вдвое дороже чем ABS, но он того стоит. Им можно смело печатать даже детали и элементы кузова машин, работающие в сложных погодных условиях, не боясь, что они расплавятся от жары, растрескаются от мороза или покоробятся от воды и соли.

Полипропилен (PP)

Полипропилен (подробнее) в облипочку преодолевает рабочий температурный предел в 100 ℃. Способен выдерживать кипяток без ограничений. Кроме того, он прочен, эластичен, не разрушается даже при серьезной деформации, биологически чист и долговечен. Хорошо пропускает свет, хоть прозрачным его не назвать. В отличие от многих инженерных пластиков, выпускается во множестве цветов, что позволяет использовать его в декоративных целях тоже.

PP недорогой материал, печатается относительно просто. Вполне может использоваться в быту.

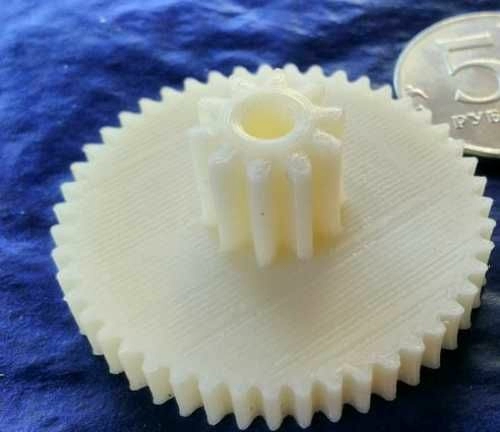

Полиамид (Нейлон)

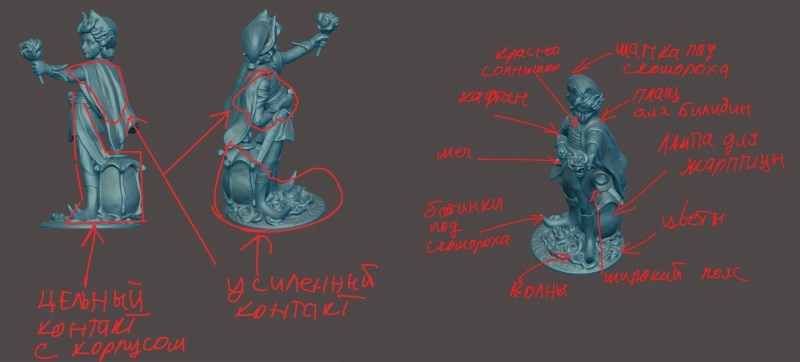

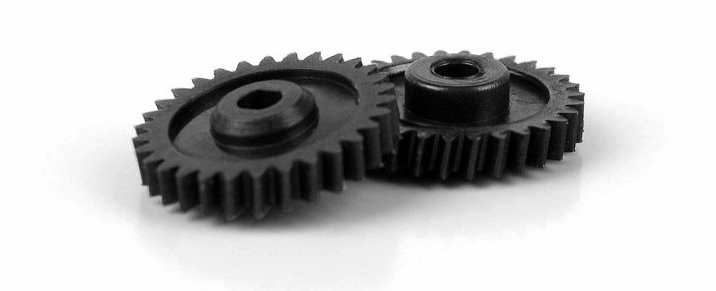

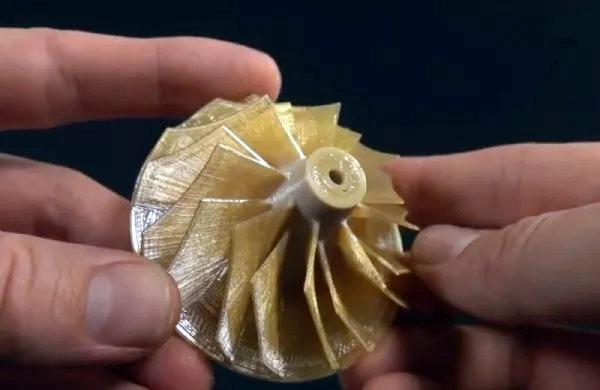

Нейлон (подробнее) включает в себя группу пластиков, таких как PA6, PA66, PA11 и PA12, немного отличающихся по свойствам. Однако всей группе свойственна крайне высокая прочность, термостойкость и гладкость поверхности, делающей ее предельно “скользкой” и износостойкой. Материал довольно гибок, но упруг, после деформации восстанавливает форму при снятии нагрузки. Нейлон почти идеален для изготовления деталей с трущимися поверхностями, такими как шестерни, втулки, шарниры и так далее, отлично справляется с этой ролью даже без дополнительной смазки.

Нейлон, как и ASA, едва проходит под верхней планкой “бытовых” пластиков. То есть (при некоторой сноровке) может печататься на домашнем принтере. Требует закрытой камеры (в идеале активной) и обязательного адгезива на стол.

Родственник нейлона - POM (полиацеталь) (подробнее) - более жесткий и еще более скользкий его вариант. Хорош всем, кроме того, что им уже невозможно печатать на обычном принтере.

NYLON материал достаточно дорогой, но без всякого преувеличения, инженерный, многофункциональный, в некоторых случаях практически незаменимый.

Поликарбонат (PC)

Два важных свойства делают поликарбонат (подробнее) интересным: рабочая температура до 130 ℃ (кратковременно выдерживает до 153 ℃) и биологическая инертность, то есть способность без ограничений применяться в медицинской и пищевой промышленности. Кроме того, он обладает жесткостью, высочайшей ударной прочностью, в том числе при высоких и низких температурах, большой прочностью на сжатие и изгиб. Химически инертен.

Не без труда, но освоить печать поликарбонатом можно и на бытовом 3D принтере. Он плохо липнет к столу и обладает приличной термоусадкой, а значит предъявляет все те же минимальные требования - закрытую камеру, надежный адгезив, плюс способность нагревать экструдер до 250-310 ℃.

Цена в 2-3 раза выше чем у “бытовых” пластиков, но если требуется изготовить что-то жесткое, жаро- и морозостойкое, абсолютно безопасное для здоровья, устойчивое ко многим химическим растворителям и агрессивным средам, то присмотреться к поликарбонату однозначно стоит.

Термополиуретан (TPU)

TPU (подробнее) - пластичный, но очень прочный на разрыв и удар материал. Устойчивый к износу, большинству растворителей, практически не токсичный, долговечный. Широко используется в машиностроении и медицине. Благодаря гибкости и упругости, способен к созданию многих предметов, недоступных жестким пластикам: зубчатый ремень, эластичный уплотнитель, отбойник на автомобиль, небьющаяся посуда, ролики, чехлы для телефона, элементы одежды, подошва для обуви или вся обувь целиком.

На “бытовом” принтере печатается достаточно легко. Усадка, вследствие гибкости, ему не страшна, липнет к столу не как PLA, конечно, но гораздо лучше, чем, например, NYLON, главное, чтобы стол мог нагреваться градусов до 100, а лучше до 110 ℃. Печатать следует неспешно, до 30 мм/с, и все будет хорошо.

TPU нельзя назвать дорогим, учитывая его статус, свойства и возможности, цена сопоставима с брендовым PETG и PLA. Пластик замечательный, особенно в сфере гибких материалов, так называемых “флексов”.

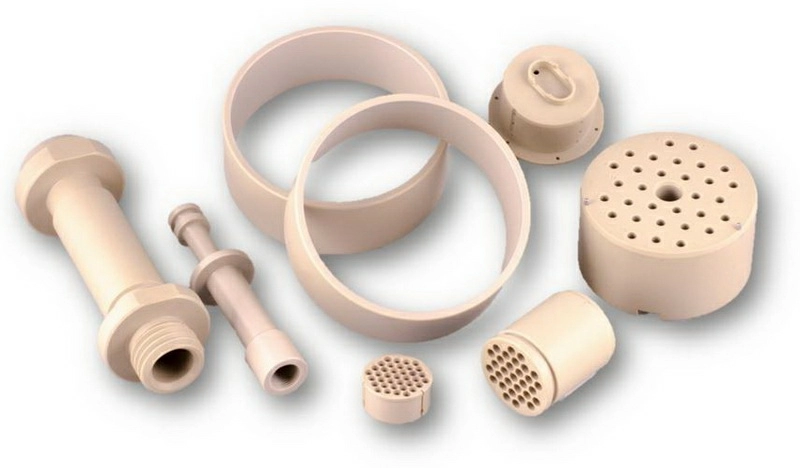

Полиэфирэфиркетон (PEEK)

Переходим к “тяжелой артиллерии”. PEEK (подробнее) - тот самый стопроцентный инженерный пластик, способный успешно заменить металлы в ряде случаев. Пожалуй, самый прочный на сегодняшний день пластик для 3D печати. Рабочая температура деталей может достигать 250 ℃ с кратковременным повышением до 300 ℃. Будучи с трудом подожженным, PEEK быстро и самостоятельно затухает. Прочность материала сопоставима с некоторыми металлами, при этом он гораздо легче их и обладает еще рядом преимуществ. Почти ничем не растворяется и не размягчается. Биологически инертен, можно изготавливать хоть зубы, хоть кости. Размеры изделия почти не меняются от перепадов температур, что особенно важно для научных приборов и изделий в аэрокосмической отрасли.

Замечательный конструкционный пластик со всех сторон. Из недостатков можно назвать лишь высокую цену, в десятки раз выше “бытовых”, и сложность в печати. Домашним принтерам с ним не справиться ни при каких условиях, оборудование требуется серьезное и дорогое. Перед печатью следует долго сушить в обязательном порядке при температуре от 130 ℃. Для самой печати потребуется температура сопла 400 ℃ и стола до 180 ℃, мощная активная термокамера, дорогой адгезив и строгое соблюдение параметров скоростей и ускорений. Будто этого мало, после печати настоятельно рекомендуется длительный обжиг и отпуск по специальной программе в течение многих часов. Изготовление детали из PEEK зачастую выходит дольше и дороже, чем из металла, но, зачастую, оно того стоит.

Полиэфиримид (PEI)

Относительно дешевый аналог PEEK с более скромными характеристиками. Рабочая температура до 217 ℃, прочность раза в полтора меньше, чем у PEEK, химическая стойкость сопоставима с PEEK. PEI крайне востребован в аэрокосмической области, для изготовления деталей самолетов, космических кораблей и беспилотников. 3D печатникам PEI известен в качестве модного покрытия на рабочий стол, к которому все хорошо липнет при печати и хорошо отлипает после.

Для печати PEI замечательно подойдут 3D принтеры, рассчитанные на работу с PEEK, но совершенно не годятся даже самые дорогие из бытовых и полупрофессиональных. Это тоже, в полном смысле слова, инженерный пластик, требующий специальное и недешевое оборудование.

Полисульфон (PSU)

Еще более доступный по цене, но редуцированный по характеристикам аналог PEEK. Применяется там, где требуется высокая прочность, легкий вес, химическая стойкость, электрическая изоляция, долговечность и надежность.

К 3D принтеру все так же предъявляются серьезные требования, для домашней печати катушку PSU покупать не рекомендуется. По цене примерно 2-3 раза доступнее чем PEEK, а потому весьма востребован там, где прочность и жаростойкость PEEK избыточна.

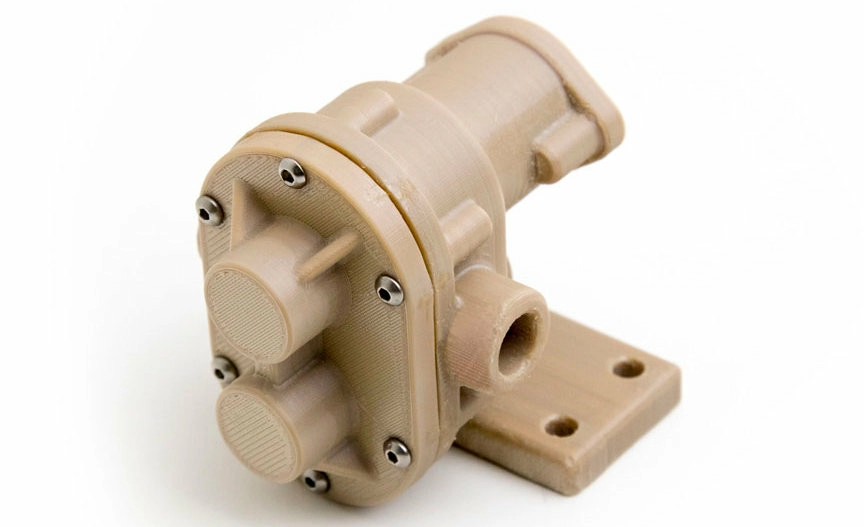

Композитные пластики

Для коррекции некоторых физических параметров материалов, в состав пластиков добавляют волокна веществ неорганического происхождения, чаще всего карбона или стекла. Бывает, что добавляют и металлическую пыль, но это делается исключительно для визуального эффекта “металлик”, что к инженерным пластикам никак не относится.

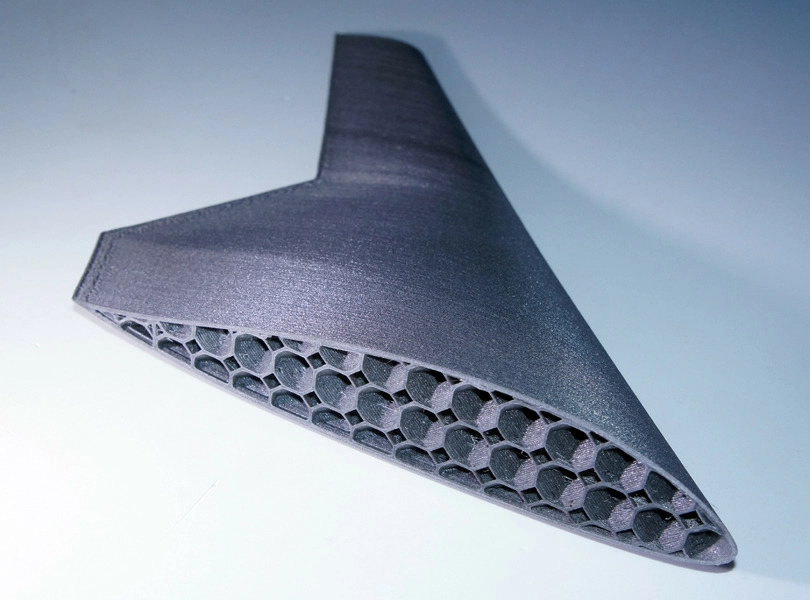

Стекловолокно “GF” (подробнее) или углеродное волокно “CF” (подробнее) повышают жесткость, термостойкость и износостойкость любого пластика, а также уменьшают его термоусадку, что облегчает процесс печати. За основу, как правило, берется PETG, ABS, NYLON, TPU. Композитные пластики так и индексируются, например: PETG GF-20, основа PETG, наполненный стекловолокном на 20% .

Платить за улучшение приходится как в прямом смысле - деньгами, так и в переносном - повышенной хрупкостью материала. Баланс жесткость/хрупкость подбирается под каждую задачу индивидуально, путем комбинации материала-основы, материала наполнителя и процентного отношения наполнителя к материалу, которое колеблется от 5 до 30%.

Arduino и робототехника

Дисплеи, светодиоды, провода и кабели и многое другое вы можете приобрести в нашем магазине 3DIY https://3d-diy.ru/catalog/arduino-and-robotics/. Доставляем во все регионы России.

Печатать композитами не сложнее, чем пластиками-основами, а если речь идет про ABS или NYLON, то даже легче, за счет значительного уменьшения термоусадки. Сгодится практически любой обычный 3D принтер. Из переделок достаточно лишь заменить сопло на твердосплавное.

Отдельно следует упомянуть композитные материалы, которые пластиками и назвать сложно. Например BASF UltraFuse, состоящий из стального порошка на 80-90% и связующего полимера в остатке. После печати, удаления связующего материала и итогового запекания, получаем полностью металлическую деталь. Заманчиво, но вся сложность кроется в процессе высокотемпературного запекания, для чего потребуется специальная печь или тигель, способные нагреваться до 1300 ℃. По сути 3D принтер лишь задает будущей детали форму. Такие филаменты пока что дикая экзотика, но идея выглядит перспективной и знать о них стоит, возможно, за ними будущее.

Вывод

Инженерные пластики не обязаны быть красивыми, главная задача - выполнять возложенные на них функции в качестве материала для создания нагруженных деталей, работающих в жестких температурных условиях и агрессивных средах. Какой именно пластик выбрать для той или иной задачи, решается из соотношений физических и химических параметров, цены и возможностей имеющегося принтера.

Как видно из краткого описания небольшой группы инженерных пластиков в этой статье, часть из них невозможно использовать в домашних условиях и они представляют интерес лишь для производств и лабораторий. Другая же часть вполне может применяться на домашних принтерах, после некоторых экспериментов и улучшений. DIY-мастерам это должно быть интересно, как минимум для прокачки скилла. Если вам не хватает прочности, термостойкости или любых других показателей привычных пластиков, обратите внимание на “инженерные”, пусть они ощутимо дороже и сложнее в использовании.

FAQ

Как насчет пластиков PBT, PEKK, PPSF, PMMA, PPE, POM и прочих?Мы не ставили перед собой задачу рассказать обо всех пластиках в мире, разумеется, их намного больше и в любом случае статья устареет через полгода-год, потому что постоянно появляются новые и новые материалы. Рассказать, для чего они нужны в принципе, с примерами, надеемся, получилось.

Какой инженерный пластик самый прочный?

По совокупности параметров это PEEK. Не сильно отстают от него по некоторым параметрам PEI и PEKK, но обходят по цене и простоте печати.

В каких случаях применение инженерного пластика предпочтительно по сравнению с алюминием и сталью?

Например там, где каждый грамм массы имеет значение. Где деталь не должна проводить электрический ток и экранировать радиоволны. Где требуется низкая теплопроводность.

Бывают ли композитные материалы на основе PEEK?

Да, бывают. Причем прочность и без того прочной основы увеличивается еще раза в полтора. Например PEEK-CF. Такой материал, для сравнения, в два раза превосходит алюминий по удельной прочности.