3D печатная модель не липнет к столу принтера. Как исправить?

Содержание

Суть вопроса и его подвиды

Все начинающие 3D печатники рано или поздно столкнутся с проблемой, упомянутой в заголовке. Возможно, это произойдет при первой же попытке что-либо изготовить. Для особо ранимых это может запросто стать причиной забросить трехмерные радости навсегда, а у более черствых душой вызовет справедливый гнев и желание разобраться и решить проблему.

Сложности с прилипанием пластика к столу условно можно разбить на две группы:

- не липнет совсем или частично самый первый слой, что бесит с первых секунд,

- модель отваливается от стола в процессе печати, что бесит чуть позже, но значительно сильнее.

Ситуация, при которой невозможно даже начать печатать, назовем вопросом “первого слоя”, она заслуженно является одной из наиболее частой на практике и популярной в поисковых системах. Причин для нее может быть множество, от неправильно настроенного принтера до плохой адгезии печатного материала к печатному столу. Разберем наиболее распространенные причины и способы их устранения.

Отрыв модели от стола в процессе печати вещь еще более неприятная. Весь успевший израсходоваться материал отправляется в ведро, потраченное время, силы и ресурсы тоже. В подавляющем большинстве случаев причиной отрыва является чрезмерная усадка, то есть сжатие материала при остывании, которая проявляется тем сильнее, чем больше модель. По этой причине проблема носит подлый характер - испортить максимально готовую работу. Как минимизировать вероятность этой неприятности тоже разберем.

Борьба за адгезию

Адгезия - сцепление разнородных тел, в нашем случае твердого стола с жидким пластиком. В народе адгезию также называют “прилипание”. В идеальных условия пластик липнет к столу замечательно без дополнительных манипуляций и приспособлений, однако так бывает не всегда и не с любыми материалами.

Самое простое и практически безотказное сочетание - пластик PLA с практически любым столом: стекло, ультра база, PEI и т.д. В большинстве случаев печатается даже на холодном покрытии. Именно поэтому PLA рекомендуется для начинающих печатников, дабы обрести уверенность и окрепнуть духом. По той же причине, из гуманных соображений, в качестве пробной катушки к новому принтеру производитель в 95% случаев кладет именно катушку PLA.

Если же что-то пошло не так даже с этим лояльным ко всему пластиком, первое, что следует проверить, это исправность и настройки принтера.

Запчасти для 3D принтера

В нашем магазине 3DIY https://3d-diy.ru/catalog/spare-parts-3d-printer/ вы найдете 3D ручки, пластик и другие комплектующие для 3D принтеров. Доставляем во все регионы России.

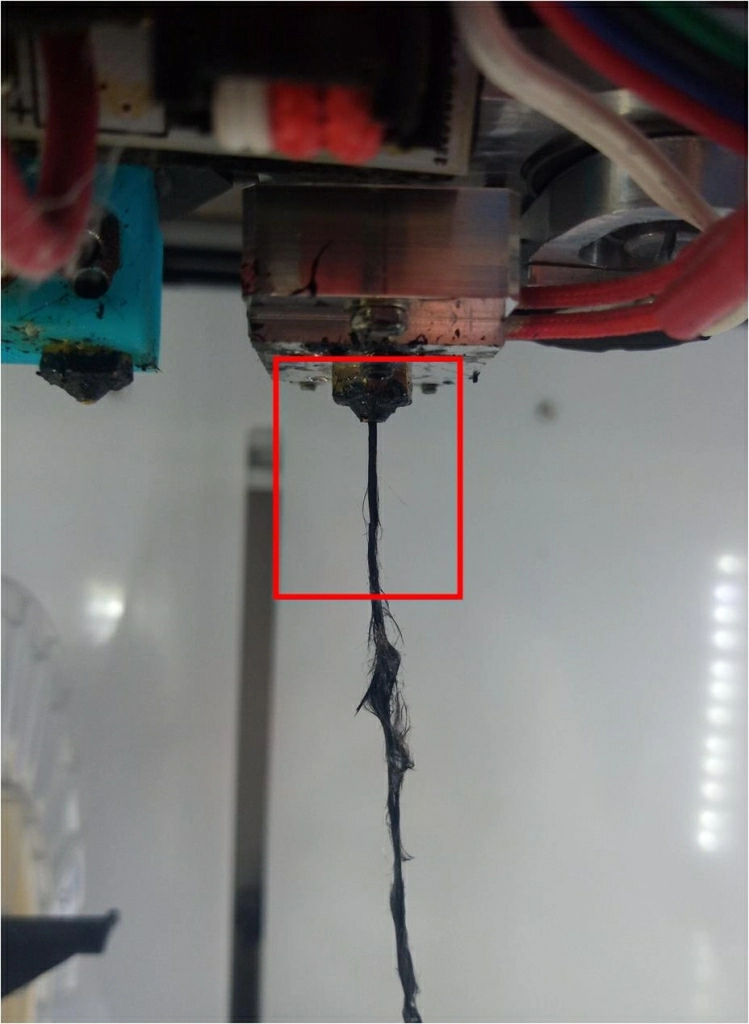

Подача филамента. Экструдер должен быть переведен в рабочее (закрытое) положение и отрегулирован на оптимальный прижим подающей шестерни к прутку. Легко проверить по “холостой” подаче пластика, для чего дайте принтеру команду выдавить несколько сантиметров прутка в воздух и понаблюдайте за выходящей нитью из сопла. Она должна быть сплошной и ровной. Способ весьма полезный, заодно выявляются очевидные проблемы с перегревом-недогревом и повышенной влажностью материала. Если нить давится нормально, переходим к диагностике уровня стола.

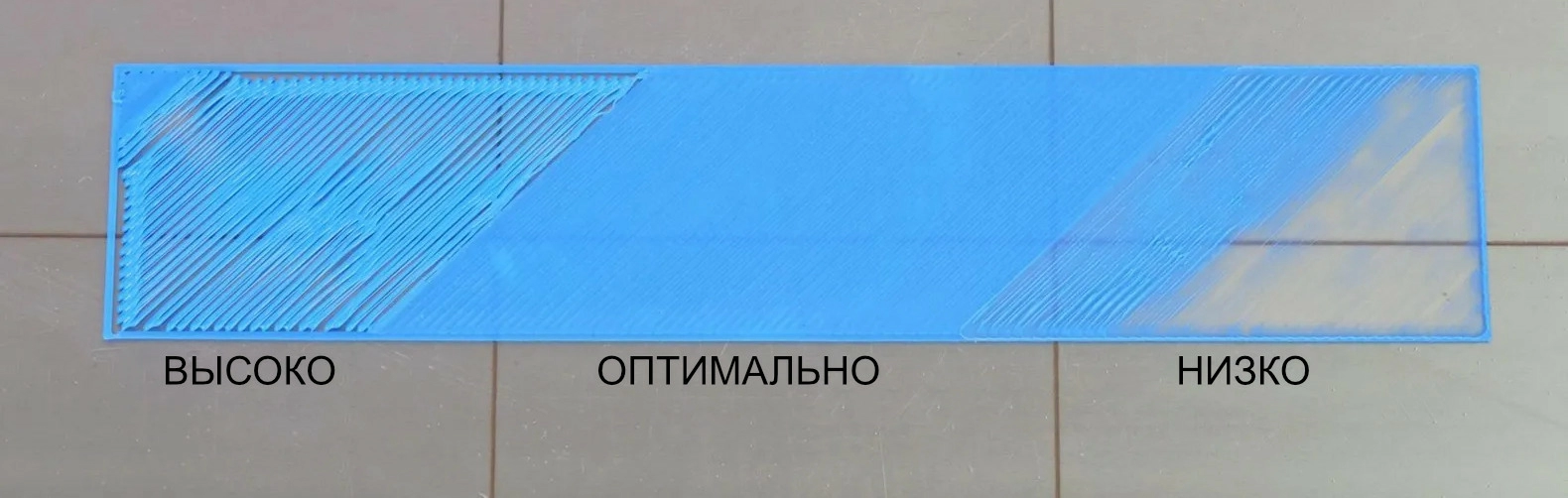

Новый принтер почти всегда нуждается в первичной регулировке уровня стола. Принтер-трудягу время от времени тоже следует проверять и “подкручивать”, особенно при радикальной смене условий печати, например при переходе от легкоплавких пластиков к тугоплавким или наоборот. Важность правильной высоты сопла над столом при первом слое трудно переоценить.

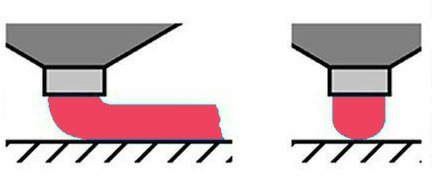

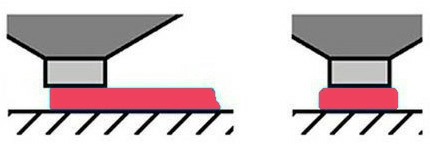

Проблема: сопло слишком низко. Пластик размазывается по поверхности, выдавливается в стороны буграми, местами оставляя пропуски. Такому первому слою будет трудно удержаться на поверхности, а второму лечь на него. Более того, можно повредить сопло и/или поцарапать сам стол.

Сопло слишком высоко. Пластик не достает до поверхности совсем или касается ее частично, слой висит в воздухе, скатывается в клубок, загибается в разные стороны, к столу не липнет. Дальнейшая печать невозможна в принципе.

Высота сопла оптимальная. Нить ложится ровно и плавно, площадь контакта и экструзия максимальна.

Разумеется, стол должен быть отрегулирован по уровню равномерно на всей поверхности, для чего в конструкции принтера предусмотрено от трех до пяти регулировочных винтов. Более высокотехнологичные модели оснащены автоматической калибровкой, которая при помощи датчика создает карту высот стола и учитывает ее при печати. Технология может отличаться, для правильной регулировки следует воспользоваться инструкцией от вашего принтера.

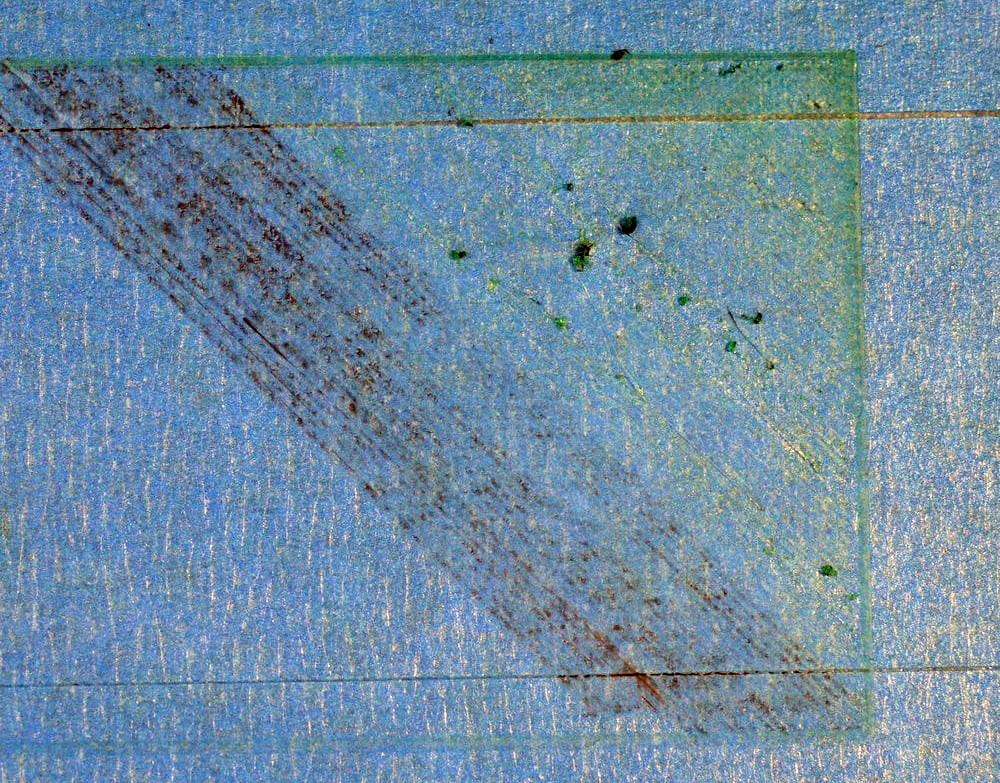

Мойте руки перед едой, а стол перед печатью. Чистота поверхности имеет не последнее значение для качественной адгезии. Не должно быть ни пыли, ни влаги, ни отпечатков пальцев, даже если ничего этого не видно. Способов очистки несколько, на выбор и сочетание. Например, протрите стол влажной тряпкой с мыльным раствором, затем влажной тряпкой с чистой водой и дайте просохнуть. Быстрее и проще побрызгать на поверхность чистым спиртом из пульверизатора, немного протереть и дать высохнуть. Хорошо подходит для означенной цели изопропиловый спирт, недорогой и доступный.

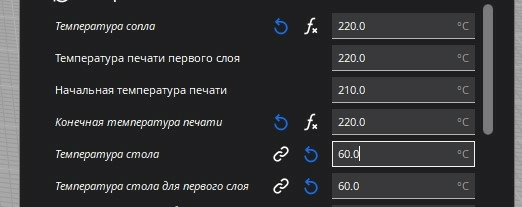

Итак, стол идеально отрегулирован и сверкает чистотой. У PLA уже почти не осталось оправданий, он должен липнуть без оговорок. Единственное, что еще поможет ему в этом деле, слегка теплая поверхность стола. Сейчас уже трудно найти принтеры совсем без подогрева, поэтому для надёжности устанавливаем в слайсере градусов 40-60.

Теплая поверхность позволит пластику оставаться более мягким и пластичным, ощутимо повышая его прилипчивость. Особенно это касается более тугоплавких и “скользких” пластиков, для которых подогрев уже не пожелание, а необходимость. Например, PETG и ABS требуют температуру от 70 до 100, печать “на холодную” им противопоказана. Нейлон может запросить и градусов 110-120, да и то без обещаний. Уточняйте рекомендуемый параметр у производителя материала, не зря температура стола указывается на упаковке наряду с температурой сопла как один из важнейших параметров.

Обычно, у наиболее распространенных, “бытовых” пластиков проблемы первого слоя на этом заканчиваются. Если же пластик попался капризнее обычного, вызывается “тяжелая артиллерия” в лице так называемых адгезивов.

Адгезив - дополнительное вещество, повышающее адгезию между материалами. В народе известен как “клей”.

Существуют специализированные составы, наносимые при помощи кисти или разбрызгивателя, самодельные и универсальные, заимствованные из других сфер применения.

Для ABS хорошо зарекомендовал себя ABS-джус - ацетон с растворенным в нем прутком ABS. Для всех вообще и ABS в частности, хорош клей-карандаш на основе PVP, продающийся под названием “Каляка-маляка”. Он хорошо справляется с работой по удержанию, а после остывания легко отпускает деталь, после чего не менее легко смывается обычной водой.

Инструкция по применению простая. Наносим тонким слоем на подогретую поверхность. Ждем пока высохнет. Печатаем, ждем пока остынет, отрываем. Изредка можно обновлять особо выработанные пятна. Периодически (раз в десяток-другой печатей) рекомендуется смывать накопленные нагромождения клея и наносить его заново тонким слоем, благо смывается он со стола теплой водой без труда.

“Синий скотч”, о котором ходят легенды. Кто-то считает его панацеей, а кто-то не видит в нем смысла вообще. Наклеивается на чистый стол, способен выдержать несколько применений. По слухам, особенно хорош для PLA, впрочем, для PLA хорошо вообще всё. К сожалению или к счастью, проверить на личном опыте не удалось, подтвердить или опровергнуть не можем. Сейчас “настоящего”, “трушного” синего скотча уже не найти, а подделки не отличаются от обычного малярного почти ничем, кроме цвета.

В принципе, проблема первого слоя решается такими нехитрыми методами почти всегда. Исключения составляют особо требовательные пластики, которым нужен свой микроклимат, причем сразу, еще до начала печати, но о них поговорим чуть позже.

Шаговые двигатели, фрезы, системы подачи смазки и прочее.

Все, что вам нужно из ЧПУ комплектующих можно купить в нашем онлайн магазине https://3d-diy.ru/catalog/cnc-components/ с оплатой онлайн и доставкой от 1 дня.

Стоит упомянуть о новинках в сфере столостроения. Описывать подробности не будем, суть в том, что адгезив наносится на поверхность уже сразу при производстве стола. В некоторых случаях склеивание усугубляют увеличением площади поверхности за счет микрорельефа, в других использованием липких материалов, иногда применяют и то, и другое одновременно. Зачастую это достижения в маркетинге, а не в технологиях, так как нет стопроцентной доказанности, что ультра база и PEI покрытие всегда и однозначно лучше старого доброго стекла. Тема для исследований и холиваров, заниматься ими сейчас не будем, каждый использует то, что ему удобно, во что он верит или то, что имеется в наличии.

Противодействие отрыву

Проблема вторая, коварная. Мало какого счастливчика миновала, если только он печатал не более месяца и ничем кроме PLA и PETG, хотя и даже самые идеальные исходные данные не могут дать гарантии от этой напасти. Пластики с низкой усадкой имеют минимальную вероятность отрыва, но и не обещают ее отсутствие, если деталь приклеилась недостаточно прочно на первом слое (см. главу выше).

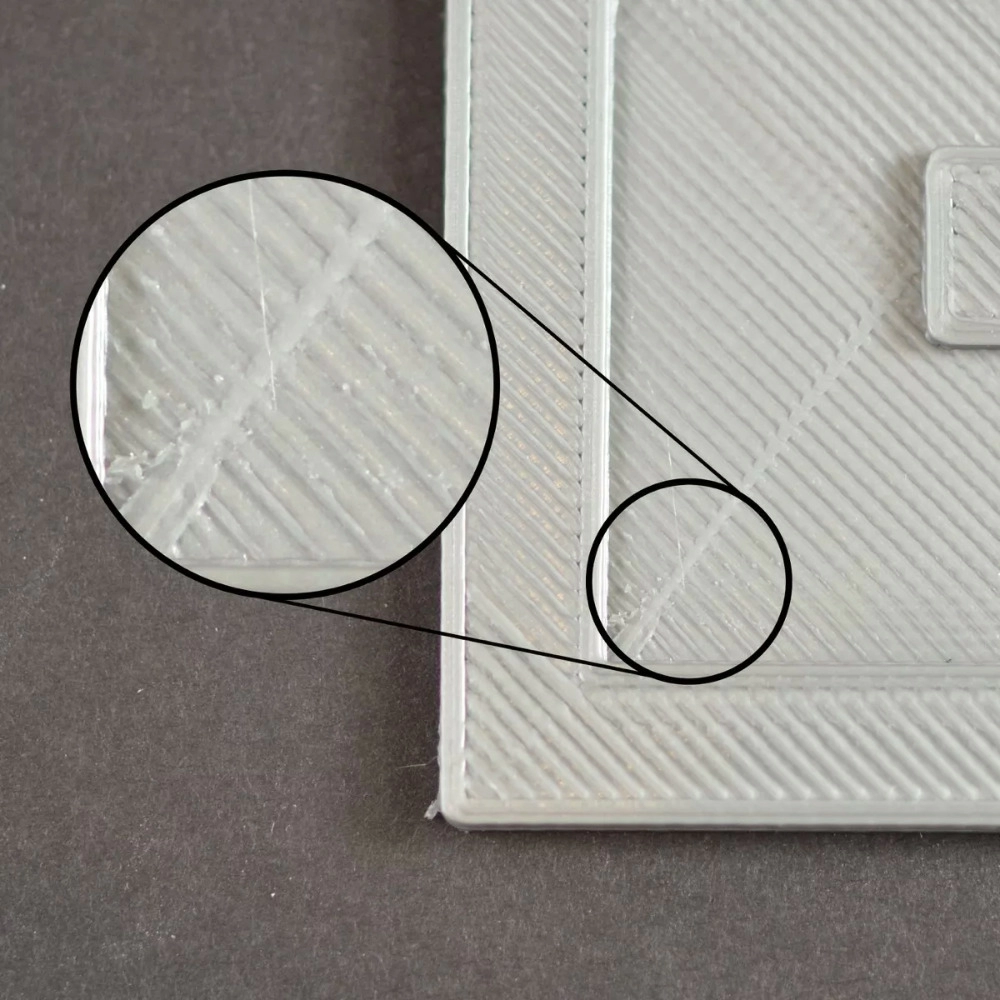

Не частой, но весомой причиной отрыва может стать механическое воздействие, например, удар соплом по напечатанным частям заготовки. В слайсере существует несколько способов избежать неприятной встречи, так называемый комбинг, подъем готовки при откате и так далее. Признаком пересечения в пространстве может стать полоса на верхнем слое от холостого хода сопла, если она есть, следует позаботиться о том, чтобы ее не было.

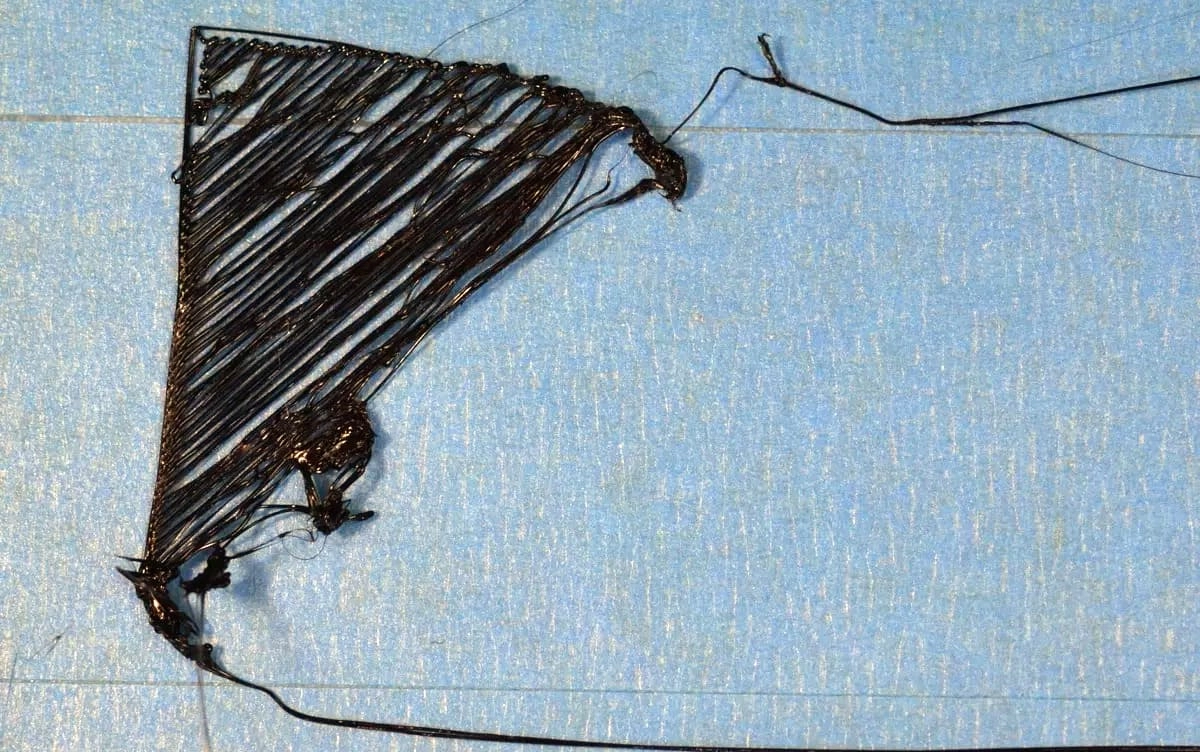

Самой частой и сложной причиной, разумеется, является усадка. Пластик остывает, уменьшается в размерах, изгибая модель к центру и создавая напряжение на нижних слоях, что приводит к отрыву краев от стола, а потом и всей модели. Даже относительно небольшая усадка (в пределах 1%) грозит этой неприятностью почти наверняка. Самым ярким примером служит пластик ABS, для которого усадка традиционно больная тема.

Способов нейтрализации угрозы несколько. Первый - прочная адгезия к столу. Читаем первую главу и повышаем “липкость” на максимум.

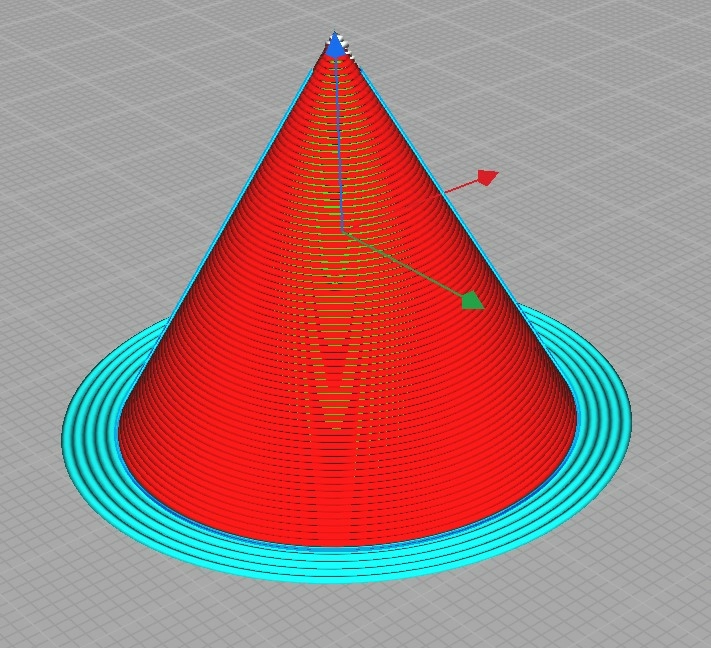

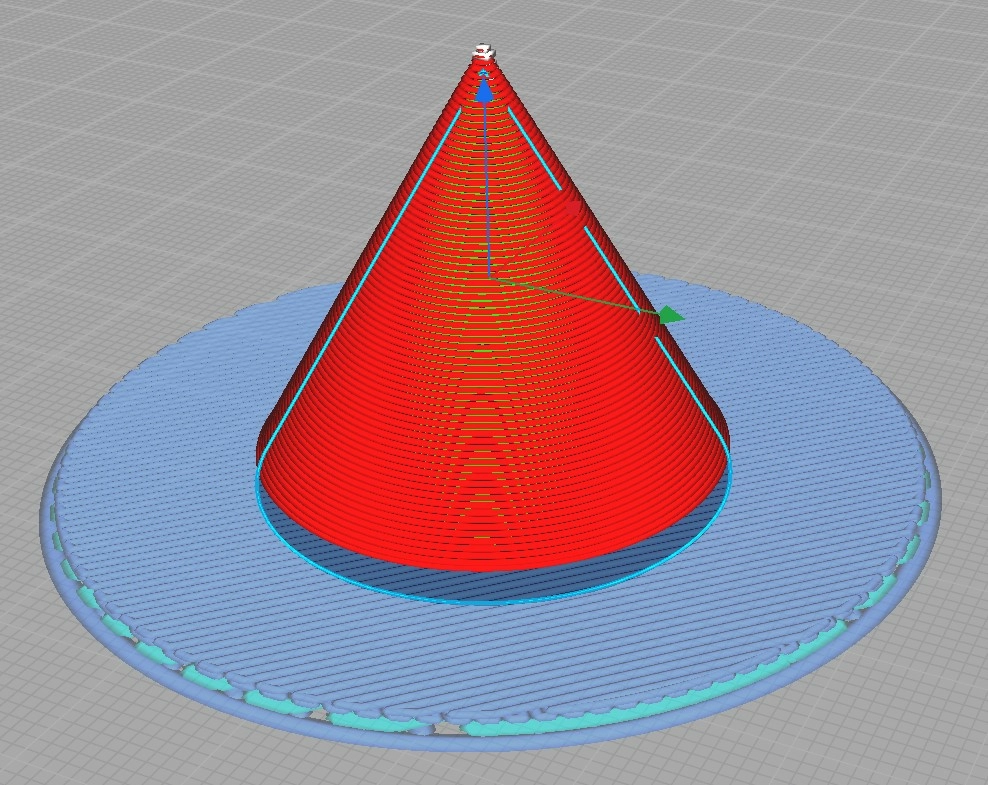

Дополнительными вспомогательными факторами может стать настройка прилипания к столу, в частности “кайма”. Несколько дополнительных колец пластика увеличит его цепкость, и, возможно, спасет печать.

Колец можно сделать побольше, это повысит вероятность удержания.

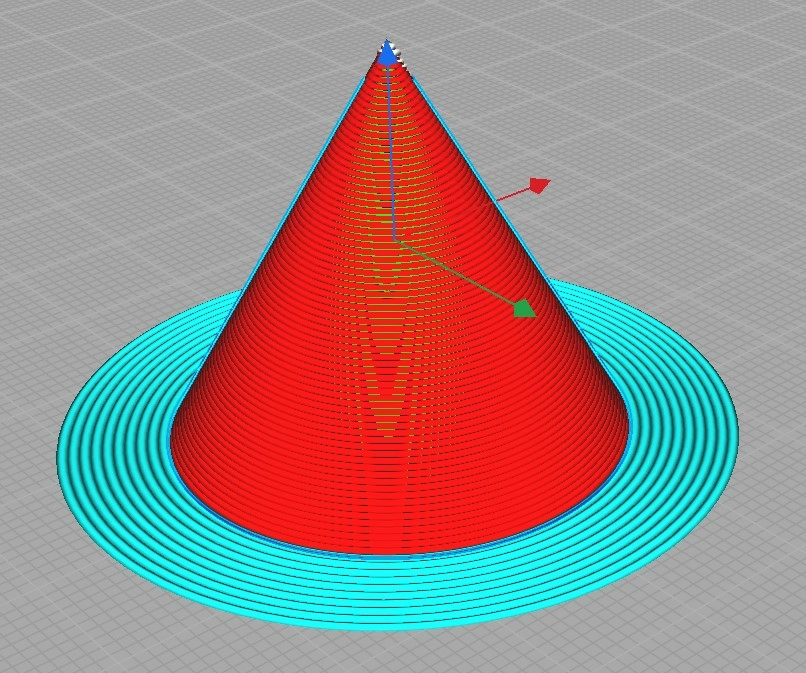

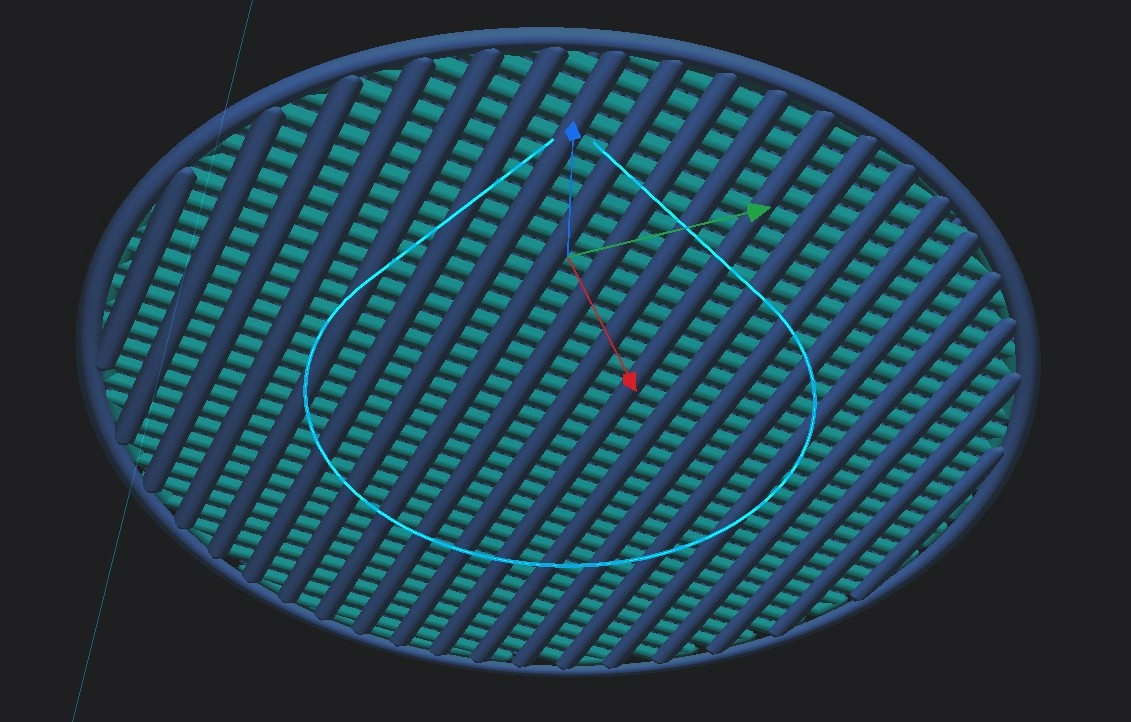

Более радикальная мера - подложка, она же “рафт”. Первый слой выполняется из нескольких толстых линий, расположенных на некотором расстоянии друг от друга, второй-третий слой, уже более традиционного вида, являются основой для модели. Суть в том, что при усадке гибкая подложка деформируется, обнуляя нагрузки от усадки для первого слоя. Способ очень эффективный, но требует больше времени, материала и постобработки.

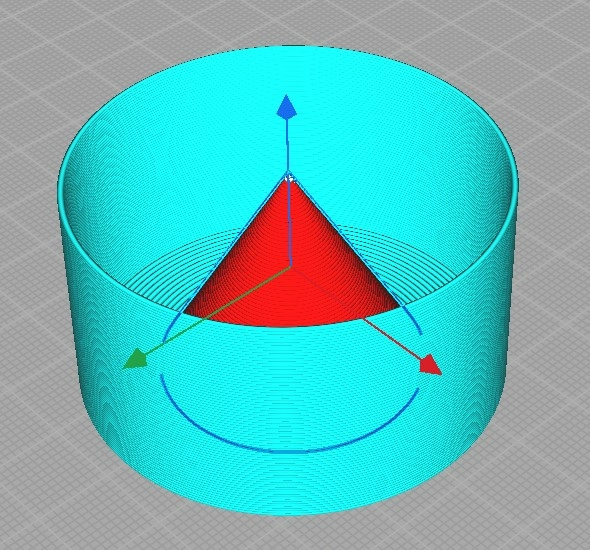

Интересной экспериментальной функцией является печать кожуха одновременно с печатью модели. Теоретически, дополнительная стенка призвана немного защищать деталь от сквозняков, а общая кайма или подложка увеличивает площадь сцепления.

Стоит иметь в виду, что даже самый сильный клей не сможет исключить отрыв, потому что в этом случае неправильно подготовленную и печатаемую деталь оторвет вместе с кусками стола.

Самым верным способом, не мешающим, но помогающим всем остальным, является обеспечение максимального уменьшения усадки. Не пользуемся обдувом. Не допускаем сквозняков. Закрытые принтеры имеют большое преимущество перед открытыми, неподвижные столы перед “дрыгостолами”, которые создают ветер уже самой своей работой. Температуру в зоне печати следует поддерживать максимально допустимую. Не все печатники могут позволить себя принтер с активной термокамерой, но даже простая самодельная изоляция печатного стола стрейч-лентой и пакетами от ближайшего магазина значительно повышает шансы на сохранение работы.

Вывод

Прочная адгезия, подогрев стола, кайма или рафт, отсутствие сквозняков и ударов по заготовке, максимальная теплота в печатной зоне, в том числе и душевная, в большинстве случаев способны обеспечить надежное сцепление модели со столом в течение всего времени печати, какой бы долгой она ни была. Надеемся, что наши несложные советы помогут вам избежать неприятностей, сохранить время и материалы, получить от печати только качественные детали и удовольствие.

FAQ

Любой пластик можно напечатать на любом принтере, если соблюдать все рекомендации?Нет, к сожалению, не все “бытовые” принтеры могут справиться с так называемыми “инженерными” пластиками. Высокая усадка и скользкая поверхность некоторых из них просто не дают шансов обойтись без термокамеры, способной поддерживать температуру воздуха в зоне печати в пределах 100 ℃. Примером может служить POM, POC, PEEK, некоторые виды NYLON и так далее.

В чем преимущество модных нынче съемных магнитных накладок на стол?

В удобстве извлечения напечатанной модели из принтера, отрыва ее путем изгибания стола во всех плоскостях. И мыть такую пластину удобнее. Минус в цене магнитного стола и самой пластины, да и “живет” она не так долго как стекло.

Есть ли смысл пользоваться адгезивами для пластиков, которые и так хорошо прилипают?

Если первый слой представляет из себя одну или несколько крупных площадок, то нет. Если есть много мелких и/или множество поддержек, смысл имеется. Мелкие площадки плохо липнут и запросто могут оторваться сразу или в процессе печати. Лучше перестраховаться.

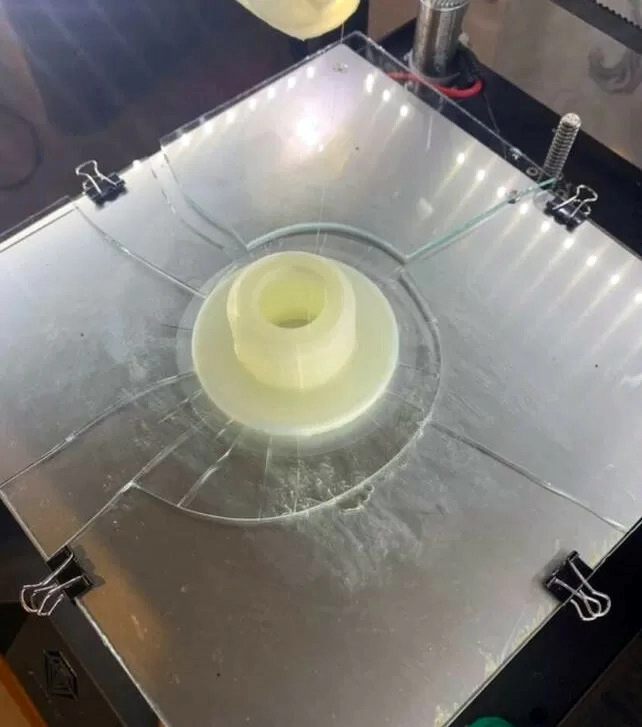

Я перестарался с адгезией и теперь не могу оторвать деталь от стола. Что делать?

Такой ситуации лучше не допускать, но если уже попались, попробуйте максимально охладить стекло или пластину, поместив ее, например, в холодильник или на балкон в зимнее время. Часто этого бывает достаточно, чтобы она сама отвалилась. В противном случае используйте легкие постукивания чтобы частично оторвать деталь и затем продолжить успех при помощи шпателя.

Влияет ли излишняя влажность прутка на сцепление со столом?

Излишняя влажность влияет на весь процесс печати, причем строго негативно. Особенно это заметно на “пьющих” пластиках типа нейлона, но в разной степени наблюдается у всех, в том числе у стойких к воде PETG и ABS. Влажный пластик не ложится ровно, его пенит и пучит. Даже если удастся приклеиться к столу, модель получится отвратительного качества. Поэтом, в случае симптомов повышенной влажности или сомнений на этот счет, рекомендуем просушить катушку хотя бы пару часов. Разница “до” и “после” того стоит.

Это интересно

- Комментарии