Содержание

Сегодня изучим 3D-принтер для инженерных задач от компании Qidi Tech, модель Plus 4! https://3d-diy.ru/product/3d-printer-qidi-tech-plus4

Это довольно крупный настольный 3D-принтер с областью печати 305 на 305 миллиметров по столу и 280 миллиметров в высоту. Он имеет закрытую, и, что весьма важно, подогреваемую камеру! Максимальная температура нагрева сопла составляет 370 градусов, максимальные нагрев стола тут 120 градусов, ну а термокамера способна прогреваться до 65 градусов!

Модель Plus 4 является наследником технологий, которые компания Qidi вкладывала в свои принтеры X-Max 3 и Q1 Pro. Но здесь многие технические моменты были немного доработаны и усовершенствованы, по словам производителя. Обзор Q1 Pro, кстати, есть у нас на канале. Модель по-прежнему сохраняет свою актуальность, и, если вам интересен более миниатюрный вариант 3D-принтера с подогревом камеры – рекомендую глянуть наше видео! И да, все эти модели, да и принтеры других производителей, включая нас самих, вы можете приобрести в нашем интернет-магазине!

Распаковка

Принтер поставляется в крупной коробке весом порядка тридцати килограмм. Грани коробки усилены картонными уголками, а внутри принтер обложен упаковочной пеной. Нам всё доехало без каких-либо повреждений. При открытии коробки на глаза сразу же попадается брошюра с инструкцией по распаковке и первому включению, лежащая на запакованной верхней крышке принтера. Сам принтер весит примерно 25 килограмм, и доставать его придётся за две интегрированные в принтер выдвижные ручки. Возможно, вам понадобится помощь второго человека, для того чтобы комфортно поднять принтер из коробки и поставить на стол. Под принтером прячется коробка с комплектацией. В соответствии с инструкцией устанавливаем ручку на дверцу и подключаем дисплей к принтеру.

И наконец вставляем кабель питания и включаем принтер в первый раз!

Нам предлагают выбрать язык интерфейса, и здесь есть русский, что в целом, хорошо. Но, забегая вперёд скажу, что качество перевода здесь не очень высокое, и я бы рекомендовал использовать интерфейс на английском языке.

Подробнее об интерфейсе поговорим немного позже! А сейчас надо срезать толстенные стяжки, чтобы голова принтера имела возможность перемещаться, убрать с неё картонную упаковку, и открутить пару пластиковых пластин, фиксирующих платформу стола в нижнем положении.

Далее устанавливаем держатель катушки филамента. Здесь он лучше, чем в Q1 Pro. Он направлен наверх, а не в бок, и имеет более прочную конструкцию. Вход для филамента в принтере оснащён фитингом, что позволяет протянуть тефлоновую трубку из сушилки для катушек прямо в принтер.

Таким образом, филамент после сушки минует прямой контакт с окружающей средой и сразу отправится к механизму подачи. После установки держателя принтер сразу предложит вам заправить в него катушку филамента и проведёт короткое обучение по тому, как это делается.

Далее алгоритм первого включения заканчивается, и перед нами открывается основной интерфейс. Перед первой печатью я бы рекомендовал провести некоторые калибровки. Они находятся на вкладке «инструменты». И на этом моменте мы уже можем лицезреть первые проблемы с переводом интерфейса.

Итак, вот первые две кнопки – «калибровка платформы» и «автовыравнивание платфор». Окей, здесь первая кнопка отвечает за ручную калибровку высоты поверхности стола по четырём точкам. Соответствующие барашки имеются снизу платформы. Берём лист бумаги и проводим эту калибровку, следуя инструкции.

Барашки весьма тугие, ими пользоваться не очень удобно. Лучше взять ключ на семь из комплекта и подкручивать гайки возле барашков. Теперь наша платформа должна стать ровнее относительно сопла. Затем включаем автовыравнивание платформы. С этой калибровкой принтер справляется почти без нашей помощи. А теперь третья кнопка, под названием «формирование ввода». Думаю, не многие сразу сообразят за что отвечает эта калибровка. А это просто дословный перевод фразы “input shaping”! Данная калибровка проводится в автоматическом режиме. И она сразу даёт понять, что транспортировочные ручки при печати будут заметно вибрировать, создавая неприятный шум.

Благо они установлены на винтики, которые легко можно скрутить, и снять эти ручки до следующего момента, когда они понадобятся.

Четвёртая же кнопка в этом меню вовсе не является алгоритмом калибровки, и просто позволяет превратить принтер в сушилку для филамента. Здесь можно задать температуру и время просушки, а сами катушки нужно просто положить на столик.

Что ж пора бы запустить первую печать! В инструкции отмечено, что G-коды как в памяти принтера, так и на флешке, нарезаны для PLA Rapido, небольшой моток которого идёт в комплекте с принтером. Но мы как обычно будем использовать обычный флуоресцентный PLA от YouSu, как и в наших предыдущих обзорах! Принтер обещает нам справиться за 16 минут, и это время явно не учитывает нагрев и другие алгоритмы подготовки к печати. В итоге получаем вот такой результат.

Весьма неплохой результат, честно говоря! Форма модели в полном порядке, можно отметить разве что шов на углу лодки и пару пластиковых волосиков на кабине. В остальном же результат отличный!

Ну и перед тем, как приступить к более сложной и габаритной печати, пробежимся по комплектации, внешнему виду самого станка и его устройству!

Комплектация не особо богата.

Малюсенький моток PLA Rapido на 20 грамм, клей-карандаш на PVP основе, смазка двух видов, кабель USB для подключения, вероятно, к компьютеру, который в последнее время встретишь нечасто. Есть ещё и кабель RJ-45, который мне даже понадобился в процессе обзора. Положили шпатель, который вряд ли стоит использовать с шероховатой полиэфиримидной пластиной, а вот бокорезы почему-то не положили. Транспортировочные стяжки пришлось снимать уже своими кусачками. Разумеется, положили г-образные шестигранники нужных размеров, гаечный ключ на семь, подходящий для замены сопла, а также не забыли и запасной предохранитель, как и в Q1 Pro. Имеется и шлицевая отвёртка, которая в процессе обзора так и не была востребована. Вот и весь комплект, не считая короткой брошюры по первому запуску, держателя катушки и кабеля питания.

Купить 3D принтеры как QIDI так и других брендов можно в нашем магазине https://3d-diy.ru/catalog/3d-printery/

Внешний вид

В камере он смотрится даже ещё лучше, чем вживую. С расстояния в несколько метров можно решить, что это какой-нибудь алюминий. Но все эти серые панели, покрашенные в металлик, являются пластиковыми, если что. И при более близком рассмотрении выглядят они хоть и классно, но всё же начинают смотреться дешевле. Возле USB порта я обнаружил маленькую непрокрашенную или протёртую зону.

В целом, я считаю это положительным изменением в дизайне, в сравнении с предыдущими моделями, но всё же, это дело вкуса. Вот дверца и крышка из стекла – это однозначный плюс, который добавляет дороговизны к стоимости принтера!

Они не начнут быстро царапаться подобно акриловым альтернативам, и их легко можно будет протереть от пыли и грязи, которые наверняка появятся со временем.

Дверца установлена на довольно жёсткие петли, которые не позволят ей болтаться в открытом положении. А вот открывается она максимум на градусов 130, что не очень удобно.

Ограничивают её не петли, а сама передняя пластина корпуса. Жаль, что конструкторам и дизайнерам не удалось реализовать открытие дверца на сто восемьдесят градусов. С принтером действительно сложнее взаимодействовать если подойти к нему слева. Не раз пришлось испытать это неудобство при записи таймлапсов и прочего для обзора.

Стеклянная крышка сверху вовсе не имеет никаких петель. У неё два положения – она либо установлена на принтер, либо лежит где-то рядом с ним.

Гнездо для кабеля питания и рубильник расположены на правой стенке корпуса. Ну а сзади располагается всё остальное.

Там вы найдёте и порт Ethernet, и натяжители ремней, и металлическую пластину, за которой прячется управляющая электроника. Здесь же, сзади, расположено отверстие для сброса лишней нити филамента, которая образуется при заправке прутка в сопло. Да, получается, сзади понадобится приспособить какой-нибудь контейнер для вылетающего пластикового мусора. В Q1 Pro была похожая система, только контейнер там находился по умолчанию, и был установлен внутрь корпуса, что на мой взгляд, является намного более удачным решением.

Ну и конечно же дисплей – ключевая панель прямого управления 3D-принтером! Он здесь пятидюймовый, с разрешением 800 на 480 пикселей. Интерфейс в Plus 4 уникальный, в плане дизайна и местоположения функций всё вполне интуитивно понятно. Ну, если не считать перевод на русский язык. В плане отклика на касания и скорости работы всё нормально. Не могу назвать его суперотзывчивым и быстрым, но и каких-либо кошмарных тормозов в его работе я не выявил.

Что в нутри

Изнутри боковые стенки принтера обклеены дополнительным слоем теплоизоляции. По граням корпуса можно заметить наличие стального несущего каркаса.

Печатающая голова тут перемещается по кинематике Core XY, при этом используются девятимиллиметровые зубчатые ремни с шагом зуба в полтора миллиметра. Производитель заявляет, что такие ремни позволили добиться более высокого качества печати, в сравнении с классическими GT2-6, и это мы, разумеется, постараемся проверить! Голова и стол перемещаются по десятимиллиметровым полированным валам.

В голове установлена директ-система подачи филамента с двумя подающими шестернями и фиксированным прижимом, что огорчает. Регулируемый прижим подающих шестерней заметно улучшил бы возможности принтера и упростил бы его обслуживание, но об этом чуть позже. Сопла здесь уникальные, проприетарные.

В них термобарьер объединён в единое целое с соплом, а между этими частями находится керамическая проставка. Замена этого сопла особо не отличается от замены какого-нибудь вулканоподобного сопла.

Но такая единая конструкция должна заметно снизить риски потенциального возникновения пробок в хотэнде при печати.

Все сопла для Plus 4 по умолчанию имеют стальную вставку для печати композитами и стоят порядка нескольких тысяч рублей. Есть и более дорогая линейка сопел с вставкой из карбида вольфрама. Такое сопло уже стоит как половина принтера начального уровня, и хоть я не сомневаюсь в качестве этих сопел и их износостойкости, всё же такое техническое решение назвать преимуществом этого принтера я не могу. В комплекте с принтером сопло только одно, на 0.4 миллиметра. Так что будьте готовы докупать дополнительно сопла необходимых вам диаметров.

В печатающей голове, как вы можете видеть, имеется и пара переходных текстолитовых плат коммутации, и немало проводов. Провода тут, судя по всему, либо в силиконовой, либо в термостойкой оплётке.

Рядом с соплом можно увидеть индуктивный датчик для автовыравнивания стола. Сам же пластиковый несущий каркас как в голове, так и в других нагруженных элементах принтера выполнен из какого-то особо крепкого композитного материала. При эксплуатации станка в процессе создания обзора никаких нареканий этот материал не вызвал. Нагрузки отлично выдерживает, исходную форму сохраняет. Вероятно, таким образом инженерам компании Qidi удалось выиграть какое-то количество грамм веса в печатающей голове, да и в целом в принтере. Над механизмом подачи имеется отрезатель филамента с лезвием.

При замене прутка по алгоритму, запускаемому с дисплея, принтер будет срезать ранее заправленный пруток, прожимая рычажок гильотины на голове. Тем не менее, пруток по-прежнему можно заменить и вручную, прогрев с дисплея сопло и выгрузив с него же пруток миллиметров на сто.

Обдува модели, кстати, спереди вы не увидите.

Модуль обдува прячется снизу в задней части головы. Там установлена мощная улитка. А над этим модулем запрятана ещё одна плата коммутации, от которой к плате управления идёт всего один толстый кабель.

Переходим к столу!

Тут у нас сэндвич с текстолитовым нагревателем на 390 ватт и шестимиллиметровой алюминиевой пластиной. Никакой теплоизоляции снизу не добавлено. Ну а сверху тут магнитная прослойка и двусторонняя шероховатая PEI пластина. Как видите, она имеет чуть большую площадь, чем область печати. Платформа стола перемещается двумя независимыми шаговыми двигателями, которые передают усилие на трапецеидальные винты.

Под столом на дне принтера расположена наклейка с просьбой прогревать стол заранее перед выравниванием платформы и печатью. Видимо, алюминий в этой платформе склонен к вполне заметному расширению при нагреве.

Слева от стола располагается модуль нагрева закрытой камеры. Он больше и мощнее версии из Q1 Pro, и имеет совсем другую конструкцию.

На противоположной стенке тут имеется турбина дополнительного обдува зоны печати. Её можно использовать при скоростной печати PLA для избежания проблем с нависающими элементами. Правда, лишь, с одной стороны, соответственно. А также, эта турбина используется для более энергичного перемешивания воздуха при нагреве термокамеры. Это должно сделать нагрев воздуха более равномерным.

Ну а на задней стенке принтера мы можем лицезреть элементы механизма очистки сопла при замене материала. Конструкция во многом схожа с Q1 pro, но слой войлока, используемый там для протирания кончика сопла, тут заменён на шероховатый полиэфиримид.

А рядом со всей этой конструкцией располагается угольный фильтр, для очистки выходящего из принтера воздуха от паров, выделяемых, например, ABS.

Ну и наконец в ближнем правом верхнем углу мы можем увидеть веб-камеру для удалённого управления принтером и мониторинга процесса печати.

Софт

Принтер управляется прошивкой на базе Klipper 0.12 - самой свежей на данный момент версии. В роли веб-интерфейса здесь используется Fluidd. В принтере встроен wi-fi модуль для точек доступа на 2.4 гигагерца. И конкретно в моём экземпляре он работает с глюками. Он видит точки доступа, но просто не хочет подключаться к нужной, выдавая ошибку.

Обновление прошивки эту ситуацию не решило, и в итоге я заходил во Fluidd только по кабелю RJ-45. Нормально вкусить преимущества беспроводного подключения в этот раз не удалось. И кстати, обнаружил довольно высокие значения температуры на драйверах шаговиков по X и Y. Драйверы здесь TMC2240.

Когда я калибровал карту высот поверхности стола, при обыкновенных перемещениях в ненагретой камере Fluidd показывал, что драйверы нагреты аж до сотни градусов цельсия. Диапазон рабочих температур для таких драйверов, вроде как, заканчивается на 125 градусах цельсия, что не сильно выше. Тем не менее, в процессе тестирования проблем с драйверами не возникло.

На роль слайсера предлагается два варианта – Qidi slicer и Orca Slicer. Ну и для большинства, разумеется, предпочтительнее будет Орка, так что в нём мы и будем нарезать все G-коды!

В качестве образца для проведения тестов я выбрал проект сборной руки.

Печать

Итак, первым делом напечатаю основную часть руки из PLA. Как раз обнаружил начатую катушку белого, слегка шелковистого PLA. Производителя назвать не смогу, на катушке этой информации не осталось.

Использую предлагаемый для Plus 4 профиль материала Generic PLA. Предел по потоку в нём всего 14.5 кубических миллиметров в секунду.

Для неизвестного PLA, пролежавшего в закромах, вероятно, пару лет, вполне справедливое ограничение! Для сравнения, в профиле материала для фирменного PLA Rapido предел по потоку составляет уже 24.5 кубика.

Не меняю абсолютно никакие настройки, выбираю профиль печати для слоя в 0.2 миллиметра и запускаю! И, к сожалению, на катушке не хватило материала! Мой коллега, не первый год взаимодействующий с разными 3D-принтерами, заметив данный казус, попробовал заменить катушку PLA, но попросту запутался в кривоватом переводе. И в итоге, одну из моделей пришлось перепечатать с нуля. Благо, остальные модели в этом G-коде успели допечататься до конца, и потери материала не составили пол килограмма. Вот поэтому я и рекомендую вам при первом запуске выбрать английский язык, несмотря на наличие русского. В русском интерфейсе принтер называет заправку филамента «кормлением», в то время как в английском варианте используется устоявшаяся терминология, понятная любому опытному пользователю 3D-принтеров.

И кстати, на недопечатанной детали я обнаружил вот это.

Что ж, технологиям компенсации резонансов всё ещё есть куда расти! Тем не менее, перепечатав эту деталь на тех же заводских настройках, но уже из матового белого PLA, я не обнаружил на этом же месте следов каких-либо резонансов.

Так что увидеть эхо, судя по всему, возможно только при использовании декоративных филаментов с монотонной блестящей поверхностью, и лишь на некоторых геометрических формах.

Поддержки, кстати, настроенные в заводском профиле, отделяются от отпечатков из более-менее классических PLA с невероятной лёгкостью. А вот с сильно модифицированными декоративными PLA всё может быть и наоборот. Но всё же, настройки печати поддержек в заводских профилях работают отлично практически со всеми популярными материалами, что является однозначным плюсом.

Следующей на очереди будет печать ABS пластиком. В проекте руки, которую я собираю, нет моделей достаточно сложной формы для полноценного тестирования 3D-печати из ABS, поэтому я нашёл вот это!

Сетчатый воронизированный кактус во всю высоту зоны печати должен подойти идеально. Здесь очень много нависаний и сложных для 3d-печати элементов. Катушку ABS я просушил перед печатью в течение суток, так что списать дефекты усадки или ещё чего-то на сам материал не выйдет. Ему не тысяча лет, я просто хорошенько его просушил.

В профиле материала Generic ABS установлен предел по потоку в 17 кубических миллиметров в секунду, так и оставлю. Нагрев камеры по умолчанию выключен. Здесь он явно не будет лишним, так что включаю его на 60 градусов. Разумеется, не включаю генерацию поддерживающих структур. Выбираю профиль печати на слой высотой в 0.12 миллиметра и получаю вот такой G-code. Время печати составит примерно 18 часов, так как на сложных участках, типа мостов и нависаний, принтер предусмотрительно будет сильно замедляться. Величина потока пластика на кактусе не будет превышать 8 кубических миллиметров для внешних стенок. Как видите, принтер с печатью справляется вполне неплохо!

Однако, на самых последних слоях что-то пошло не так, и принтер остановился. На экране я обнаружил вот такую ошибку.

Судя по всему, тут что-то перегрелось. Я попробовал при помощи кнопок на экране перезагрузить прошивку, однако ничего не произошло. Тогда я извлёк отпечаток в его нынешнем виде и перезагрузил принтер при помощи рубильника. После включения на экране появилось предложение возобновить печать. Хоть я и снял сам отпечаток с платформы, мне стало крайне интересно, сможет ли Plus 4 действительно возобновить печать в такой ситуации. Я согласился на предложение, и принтер запустил нагрев стола и сопла. Однако, через пять минут я понял, что реального нагрева не происходит. Просто циферки температуры загорелись красным цветом, но значения температуры продолжили падать. В общем, неудача. Алгоритм возобновления печати в принтере имеется, но работает он, судя по всему, ненадёжно.

Но давайте взглянем на модель! Как видите, она цела и распечаталась, хотя задачу для печати я поставил реально трудновыполнимую! Да, есть некоторое количество пластиковых волосиков, которые нетрудно удалить, например, быстро проведя пламенем зажигалки. На кактусе присутствует заметная полосатость. С качеством печати самого принтера это связано в меньшей степени. Это, скорее всего, себя проявляет недостаточно высокая точность диаметра прутка филамента, который я использовал. К тому же, кактус низкополигонален. Я увеличил его в размерах, и грани полигонов стали заметны на отпечатке со столь маленькой величиной слоя.

В общем, хоть этот результат и не является идеальным, Plus 4 отлично справился с такой задачей, и активный нагрев рабочей камеры явно этому поспособствовал!

Двигаемся дальше! Время протестировать TPU!

Производитель заявляет, что Plus 4 может быть “накормлен” TPU филаментом с твёрдостью по Шору равной 95А, и сможет им печатать! Я проверил это на вот такой резиновой уточке и заводском профиле материала для соответствующего TPU. Дважды. И максимум, который мне удалось получить, выглядит вот так.

Оба раза механизм подачи плотно забивался прутком так, что без разборки и прочистки было не обойтись. Печатающая голова тут устроена не самым простым образом. В механизме подачи, кстати, имеется редуктор с передаточным числом 8.9 к 1. А вот регулируемого прижима тут нету, а сам канал подачи сразу после подающих шестерёнок даёт прутку чрезмерную свободу, что и привело к проблемам.

Регулируемый прижим позволил бы мне в такой ситуации не разбирать подающий механизм целиком, а лишь ослабить сцепление шестерёнок с прутком, для того чтобы вытащить его вручную. Технически, даже несмотря на плотную компоновку, в этой голове возможно даже самостоятельно вмонтировать регулируемый прижим, однако я не рекомендую вам этого делать. Лучше принять факт того, что это 3D-принтер для инженерных, высокотемпературных или композитных материалов, но никак не для чистого TPU.

Так что давайте вернёмся к нашей напечатанной руке и инженерным материалам!

Стойка для руки состоит из пары шестерёнок.

Большую я напечатал из композитного PETG CF от Eryone после суточной просушки. Слой – 0,12 миллиметра, время печати – 16 часов. Сопло по-прежнему использую заводское. Производитель не заявляет, что оно подходит для композитов, но забегая вперёд, оно выдержало и эту, и ещё несколько циклов печати разными композитами!

Как видите, в целом качество печати весьма достойное, но в профиле печати для слоя в 0.12 миллиметра я бы добавил ещё сплошных слоёв сверху. Семи слоёв, как видите, здесь может не хватить для идеального результата. И ещё, удивительно, но некоторые нити на нависаниях с таким малым слоем умудрились не приклеиться к предыдущим слоям и повиснуть в воздухе. И да, профиль материала. Здесь есть Generic PETG CF, и конкретно для этого материала от Eryone он подходит не до конца. Температура сопла тут установлена на 280 градусов цельсия. Этот профиль наверняка идеально подойдёт для rPETG GF от REC, но для композита от Eryone крайне желательно убавить нагрев сопла до 245 градусов. Просто напоминаю, что композиты даже с очень схожим составом на практике могут сильно отличаться по подходящим параметрам печати.

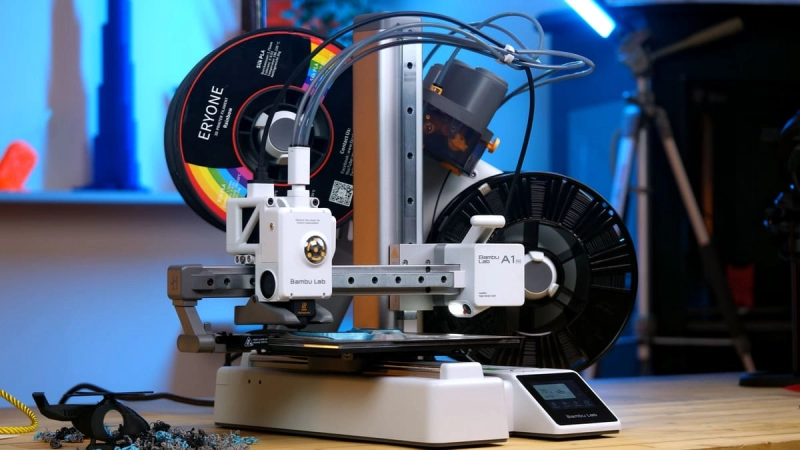

Внутреннюю шестерню печатаю уже из PLA CF от Bambu Lab слоем в 0.2 миллиметра, и принтер прекрасно справляется с этой задачей за три с половиной часа. Для этого материала отлично подошёл заводской профиль Generic PLA CF без каких-либо изменений.

Ну и на очереди третий, и вероятно, самый интересный композитный материал. PA66GF30 от Filamentarno. До этого момента лично я ни разу не видел, чтобы китайский относительно бюджетный 3D-принтер мог печатать этим материалом без разного рода костылей или лайфхаков. А вот у Plus 4 получилось!

Речь, конечно же, идёт не о крупной печати во весь стол, но всё же ему удалось создать восемь небольших моделей из этого материала практически без следов неравномерной усадки. Вероятно, Q1 pro от этой же компании тоже мог бы справиться с этим материалом, а вот X1 от Bambu Lab ограничен по нагреву сопла тремя сотнями градусов, в то время как PA66GF30 нуждается в температуре сопла величиной в 320 градусов. Тем не менее, нагрева стола для этого материала на всех вышеперечисленных принтерах, включая Plus 4 хватает с трудом. В идеале нужен нагрев до ста сорока градусов цельсия. А на Plus 4 он всего сто двадцать. И некоторые детали всё же отлипли с края и немного пострадали от усадки. Но всё же, перед нами весьма достойный результат, подтверждающий факт того, что этот 3D-принтер заточен под 3D-печать инженерными филаментами. Профиль под PA66GF30 пришлось собирать самостоятельно, но единственным реальным нюансом, с которым я столкнулся, был offset или смещение поверхности стола по оси Z. Чтобы этот композит не отлипал при печати первых же слоёв, offset приходилось на скорую руку подбирать вручную, и для этих двух циклов печати он отличался. Пластину стола или, может быть, платформу стола в целом, на максимальной температуре нагрева действительно искажает тепловое расширение, и печатать даже один и тот же g-code раз за разом просто запуская печать не получится. И кстати, этот текстолитовый нагреватель на 390 ватт прогревает платформу с 30 градусов цельсия до 120 за 20 минут. И для успешной печати просто придётся ждать начала печати первых слоёв, и лишь тогда на глаз подбирать подходящее значение смещения. Причём пластина продолжит слегка разбухать прямо в процессе печати первого слоя, и выставив оффсет один раз, вам через минуту или две скорее всего придётся вновь корректировать его значение. Однако если первый слой отпечатается удачно и принтер перейдёт ко второму, то всё, можно выдохнуть, дальше машина справится сама.

И кстати да, после создания этих отпечатков диаметр сопла всё ещё сохранил свой первоначальный размер.

При сборке и установке пальцев на их места всплыл ещё один нюанс. Максимальной рекомендуемой температуры сопла в 320 градусов, предложенной производителем, недостаточно для хорошей когезии слоёв отпечатков. Три из восьми отпечатков из PA66GF30 сломались при их установке и проверки пальцев на сгибаемость. Отчасти, безусловно, дело в конструктивных особенностях самих моделей, но всё же, пальцы из eABS HS от ESUN исправно регулируются, как и должны, и не ломаются при этом. А вот PA66GF30, будучи значительно более крепким материалом по факту, такой эксплуатации не выдержал. Тем не менее, напоминаю, что максимальная температура сопла в Plus 4 равняется 370 градусам, так что получить более монолитные детали из PA66GF30 принтер позволяет.

Ну а три остальных пальца я распечатал из eABS HS от ESUN слоем в 0.16 миллиметра. Поток на заполнение поставил в районе 27 кубических миллиметров в секунду, ну а для внешних стенок производительность упёрлась в скорость печати в 300 миллиметров в секунду и поток на них получился в районе 16-17 кубиков.

Суммарно печать с такими настройками заняла девять с половиной часов и на результатах нет почти никаких следов недоэкструзии. Ну а те следы, что есть, скорее всего, появились вследствие чрезмерных изгибов трубки канала подачи филамента, а не от слабой пропускной способности хотэнда. В общем, со скоростной печатью тут почти всё в порядке.

Ну а что с чистым нейлоном? Здесь всё, как и на Q1 Pro – принтер справляется с небольшими простыми отпечатками, но рассчитывать на печать чего-то сложного или крупного не стоит.

Без лайфхаков с подгонкой формы модели для защиты от усадки, мощного высокотемпературного адгезива и других подобных вещей у вас вряд ли получится качественная модель. Принтер способен произвести результат немного лучше других моделей без подогреваемой камеры, но, к сожалению, кораблик бенчи высотой 200 миллиметров правильной формы из чистого нейлона получить тут не получится.

Из полученных отпечатков мне, в итоге, удалось собрать вот такую регулируемую руку.

В ней по-прежнему отсутствуют некоторые компоненты, а пальцы из PA66GF30 на момент записи обзора я ещё не успел восстановить. Тем не менее, такой объём отпечатанного материала позволяет сделать выводы о качестве печати на этом 3D-принтере. А оно очень даже достойное, если использовать его для тех задач, на которые он рассчитан! Plus 4 – это 3D-принтер для печати твёрдыми материалами как декоративного, так и инженерного назначения, при чём фокус больше смещён в сторону инженерных материалов. Для крупной 3D-печати из PLA этот станок попросту избыточен. А вот для печати широким спектром инженерных филаментов и композитов вы вряд ли найдёте альтернативу в ближайшем ценовом сегменте. Ею может стать, разве что Q1 Pro от этого же производителя. Другие модели же заметно ограничены по возможностям, важным для использования инженерных материалов. В них не будет такой высокой максимальной температуры сопла и стола, и уж тем более не будет модуля для подогрева закрытой камеры. И хоть этот модуль нагрева даст температуру в камере максимум 65 градусов, чего по-прежнему не хватает для чистых нейлонов, а камеру с щелями вокруг дверцы и отверстием под сброс лишнего филамента никак не получится назвать герметичной, для своей стоимости иметь такой бонус уже очень хорошо.

Вывод

Plus 4 за свою стоимость даёт пользователю действительно много возможностей. Принтер довольно точно переносит размеры печатаемых моделей на отпечатки, все компоненты этой руки соединились так как нужно, несмотря на разную степень усадки у разных материалов. Да, в комплекте с принтером идёт всего одно сопло, но оно довольно износостойкое и справляется с композитными филаментами. Сейчас, например, принтер печатает филаментом ABS/PBT от Filamentarno.

Демонстрацию результата можете видеть сейчас на экране. Настраивать печать композитами на этом 3D-принтере в целом комфортнее, чем на ближайших аналогах. При работе с большинством материалов у вас всегда будет запас производительности, и соответственно, запуск печати инженерки начинает довольно сильно напоминать запуск печати фигурки из какого-нибудь PLA или PETG. Сам процесс подготовки вызывает меньше переживаний и сомнений по типу «а справится ли мой 3D-принтер с таким сложным филаментом? Надо ли мне подождать, пока отпечатается пять первых слоёв, а лишь затем заниматься другими делами? Стоит ли мне отпечатать калибровочные тесты перед основной печатью?». У меня в процессе тестирования попросту было меньше подобных вопросов, которые я задавал самому себе. Тем не менее, я не могу назвать Plus 4 станком, готовым без остановки стабильно печатать всеми материалами в диапазоне своих рабочих температур. Шестимиллиметровая пластина при максимальном нагреве стола может своим расширением незаметно доставить вам проблем. Гибкие филаменты в чистом, некомпозитном варианте, вообще не советую вам сюда загружать. Ладно уж отсутствие прижима, но вот отсутствие стенок канала подачи сразу после подающих шестерёнок – это реально критичная проблема при печати гибкими филаментами. Ещё одним, уже менее значимым минусом является не сама удобная ручная калибровка поверхности стола. Лично мне тугие гайки комфортно удавалось крутить только при помощи гаечного ключика из комплектации. Удобными эти тугие барашки я назвать не могу. Ещё один небольшой минус – это угол открытия передней двери. 180 градусов дали бы пользователю больше комфорта при эксплуатации. Да, дверца стеклянная, это приятно, а вот корпус пластиковый, и местами его дешевизна напоминает о себе. Тем не менее, с учётом стоимости, глаза на эти минусы можно закрыть. Главное не забывать, что эта модель не столько для универсальных бытовых задач, сколько для печати крепких износостойких деталей. И с такими запросами Plus 4 справляется весьма успешно.

Можно ли рекомендовать это 3D-принтер новичкам? Пожалуй, не стоит. Для новичка, если он уж очень сильно хочет печатать износостойкую техничку, лучше подойдёт Q1 Pro. Если же запроса на износостойкость нет, и вы просто хотите печатать распространёнными филаментами общего и декоративного применения, то лучше присмотреться к FlashForge 5М Pro или Creality K1C, обзоры есть у нас на канале! Ну а для печати крупных моделей из PLA и PETG будет достаточно принтера с Prusa-подобной кинематикой. Ну а приобрести все вышеперечисленные модели 3D-принтеров вы можете в нашем интернет-магазине!