Содержание

- Распаковка

- Внешний вид

- Работа принтера

- Софт

- Скорость печати

- Обдув

- Печать разными материалами

- Видео-обзор

- Вывод

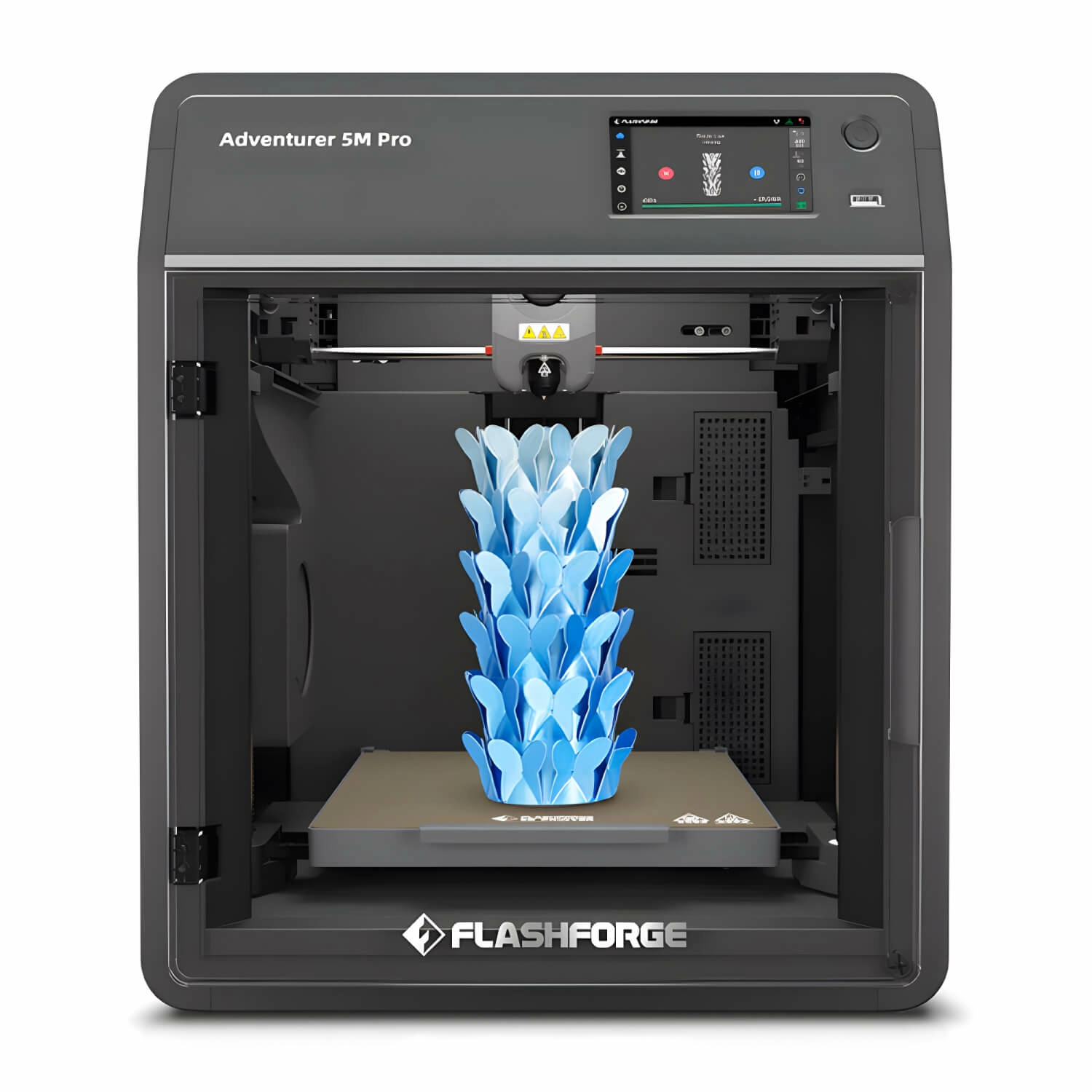

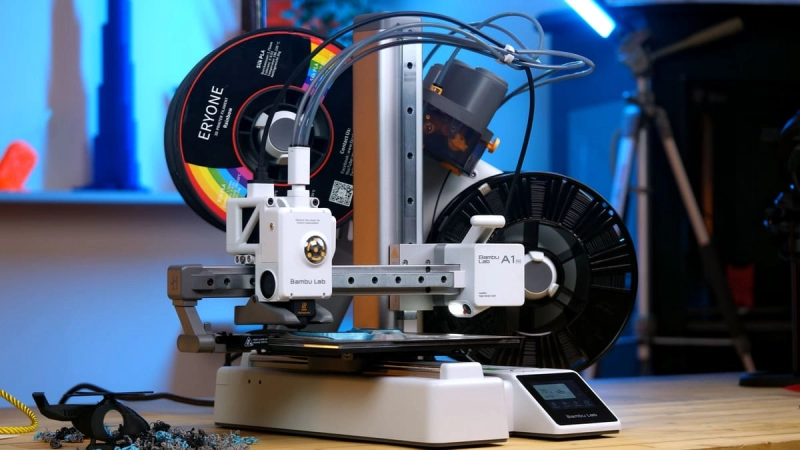

Сегодня у нас обзор высокопроизводительного 3D-принтера Flashforge Adventurer 5M Pro!

Ссылка на товар тут https://3d-diy.ru/product/3d-printer-flashforge-adventurer-5m-pro

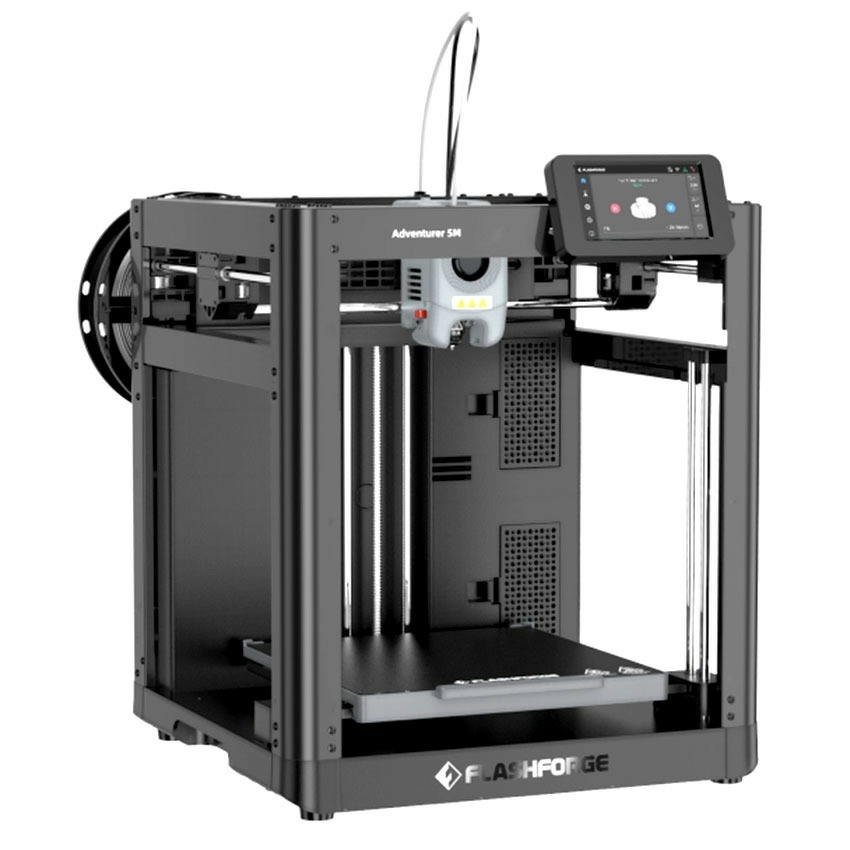

Что же нам может предложить этот принтер? За не такую уж высокую стоимость производитель предлагает нам станок с полностью закрытой камерой, областью печати 220 на 220 на 220 миллиметров, высокопроизводительной системой подачи, аж до 32 кубических миллиметров в секунду, максимальной скоростью печати в 600 миллиметров в секунду и ускорениями перемещений печатающей головы аж до 20000 миллиметров на секунду в квадрате! Предложение крайне привлекательное, но все ли заявления производителя соответствуют действительности? Сейчас со всем разберёмся и поделимся опытом эксплуатации!

Распаковка

Принтер идёт в довольно стандартной картонной коробке, внутри которой всё плотно утрамбовано упаковочной пеной. Практически всё уже в полностью собранном состоянии, нам остаётся лишь снять пару упаковочных плёнок и установить держатель катушки. Крепится он сзади корпуса на два винта.

Что идёт в комплекте с принтером?

Флэшка, немного смазки, катушка филамента на 250 грамм, что уже приятно. С Bambu Lab А1 Mini, который мы тоже тестировали, шло всего несколько метров прутка. Шестигранники и винты для фиксации держателя, клей-карандаш с адгезивом для 3D-печати, и крайне приятный сюрприз – съёмный хотэнд с диаметром выходного отверстия в шесть десятых миллиметра для печати композитами! Опять же, такую роскошь Bambu Lab себе позволить не смогли.

Да, сразу отмечу, что в этом обзоре я часто буду ссылаться на принтер А1 Mini из предыдущего обзора. Да, они крайне сильно отличаются, но их стоимость очень близка друг к другу. А1 Mini позиционируется как 3D-принтер для новичков нулевого уровня, и пусть 5M Pro себя так не позиционирует, давайте предположим, что новичок может себе приобрести за плюс минус ту же сумму денег именно эту модель. Сильно ли будет отличаться опыт его погружения в 3D-печать? Получит ли он больше возможностей, и сможет ли в них разобраться? В общем, стоит ли рассматривать его в качестве альтернативы модели от бренда, который сейчас явно на слуху у всех любителей аддитивных технологий? Думаю, на эти вопросы интересно получить ответы.

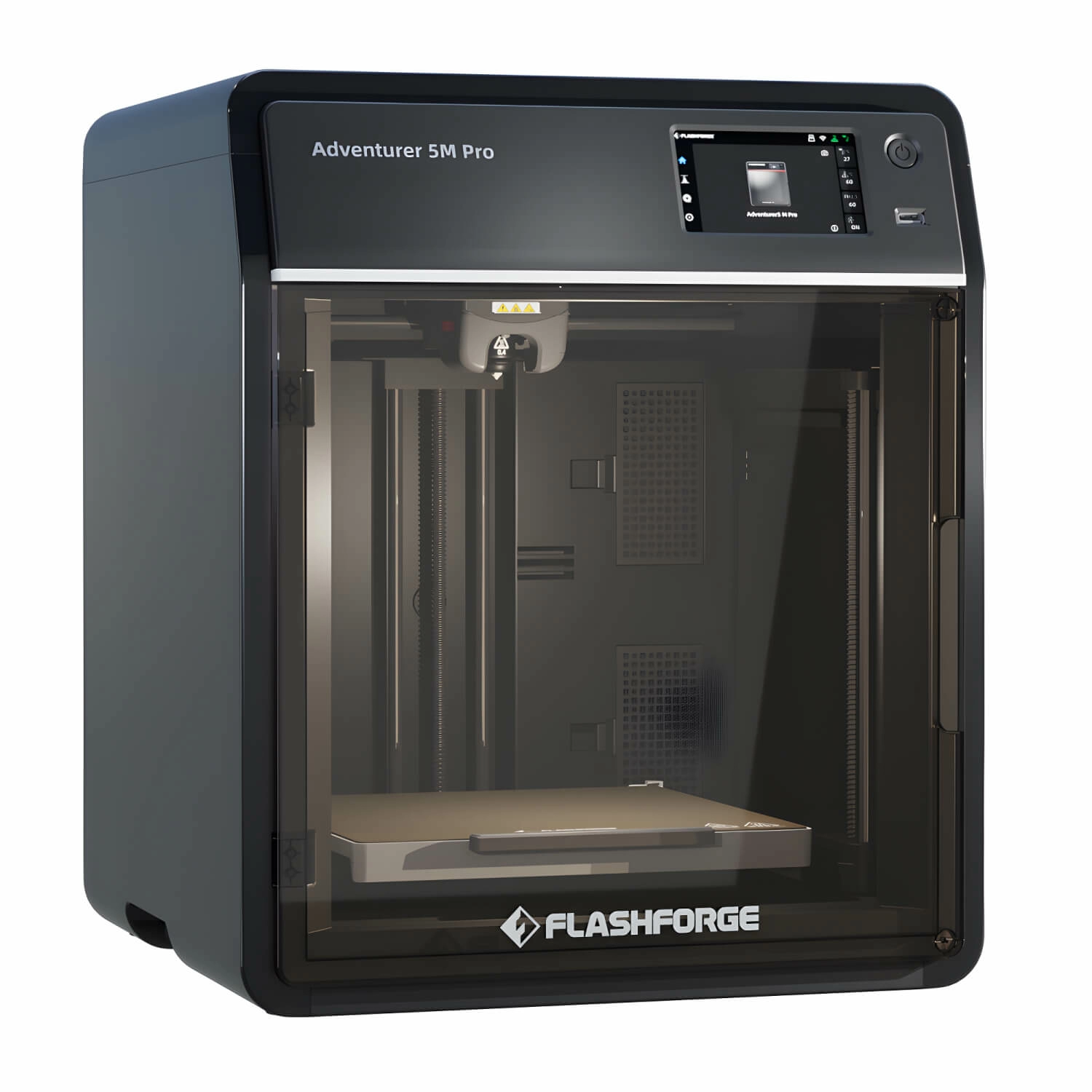

Внешний вид

Внешний вид этого принтера, пожалуй, менее притягателен, чем у A1 и A1 Mini. Корпус собирает отпечатки при первом же касании. А сам материал, из которого он сделан, смотрится довольно дешёвенько, если, опять же, сравнивать с Bambu Lab. Закрывается камера тонированными пластиковыми крышками. Выглядят они довольно приятно, а на корпусе в местах закрытия проклеено волокнистое полотно для смягчения хлопков при закрытии. Передняя дверца удерживается в закрытом состоянии магнитами, открывается на примерно 120 – 140 градусов. Петли металлические.

Что ж, включаем наш принтер! Сзади корпуса классический съёмный кабель питания, без лишних заморочек. А по соседству, кстати, разъём для витой пары! Пригодится, конечно, далеко не всем, но он есть, и это здорово!

Купить 3D принтеры как данного производителя так и других можно в нашем магазине https://3d-diy.ru/catalog/3d-printery/

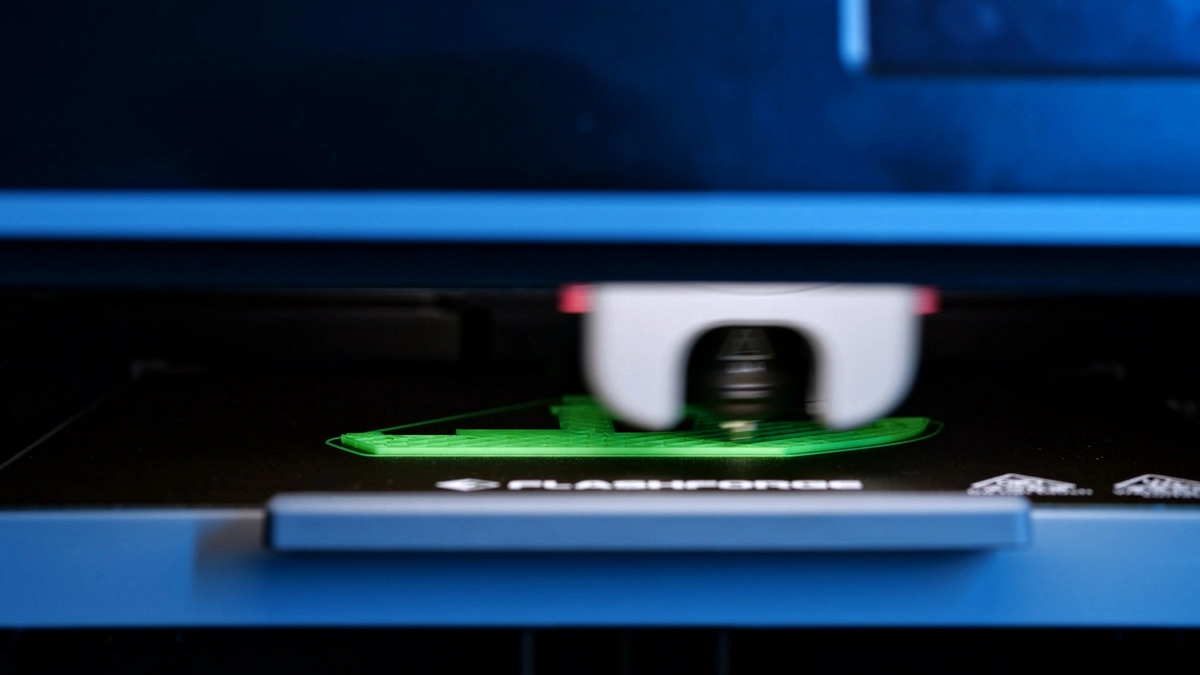

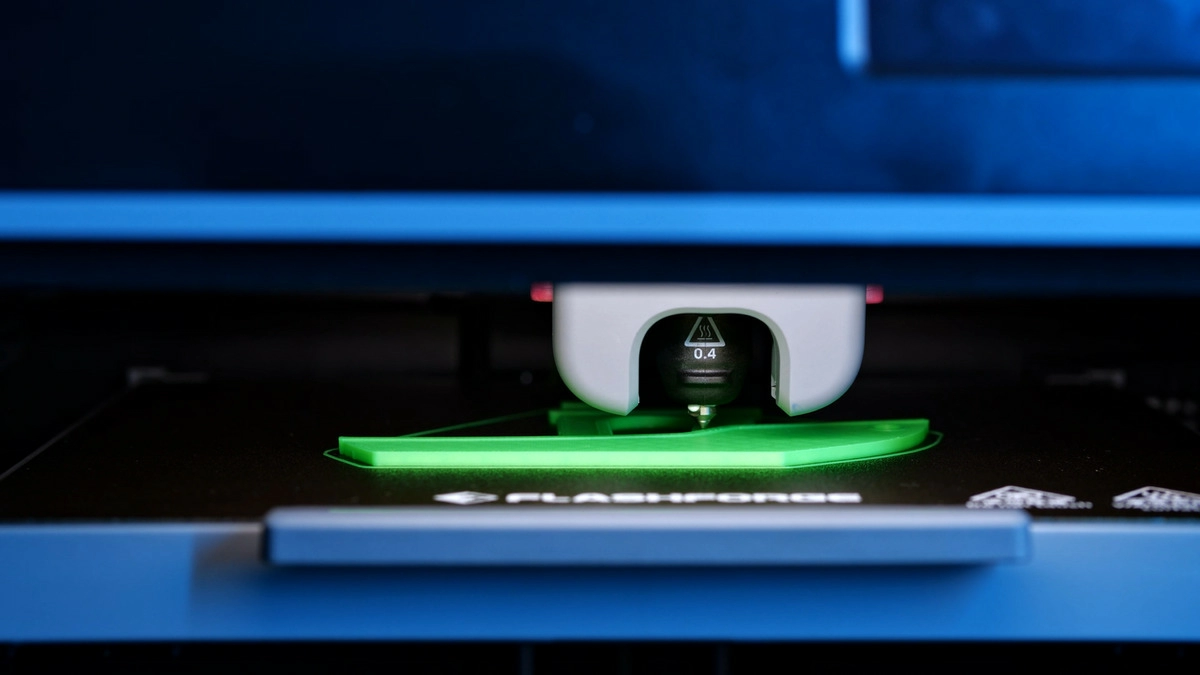

Работа принтера

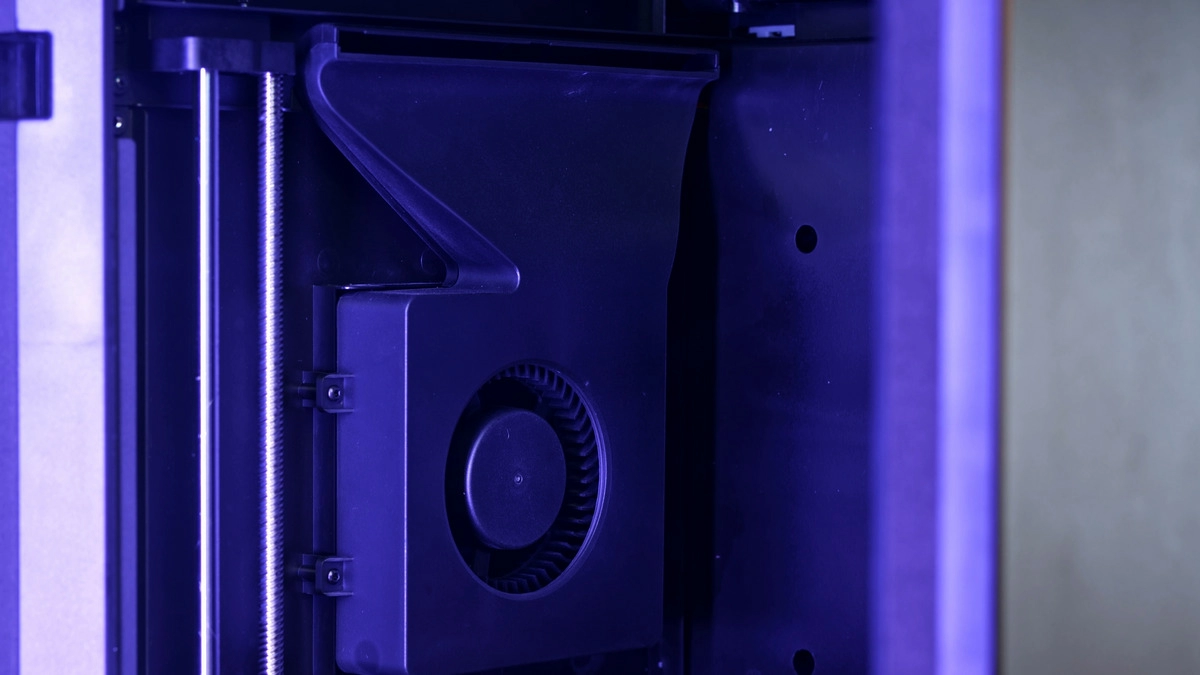

При первом запуске принтер производит тест вибраций и калибровку стола. Процесс занимает примерно минут 10, не больше. Ну и по завершению, разумеется, заправляем PLA пластик и запускаем с флэшки подготовленный с завода G-code скоростной печати кораблика Бенчи! В названии файла указано, что он должен напечататься за 14 с половиной минут. Сейчас мы это и проверим. В процессе печати сразу завывает система обдува модели, и, пожалуй, пора рассказать про неё подробнее. Помимо классического двустороннего обдува печатаемой детали в голове принтера, сбоку имеется здоровенная система обдува как раз на случай высокоскоростной печати.

Воздух здесь задувает внушительных размеров кулер, направляя его строго в зону печати. Этот обдув уже односторонний, и это нужно будет учитывать при подготовке моделей для скоростной печати.

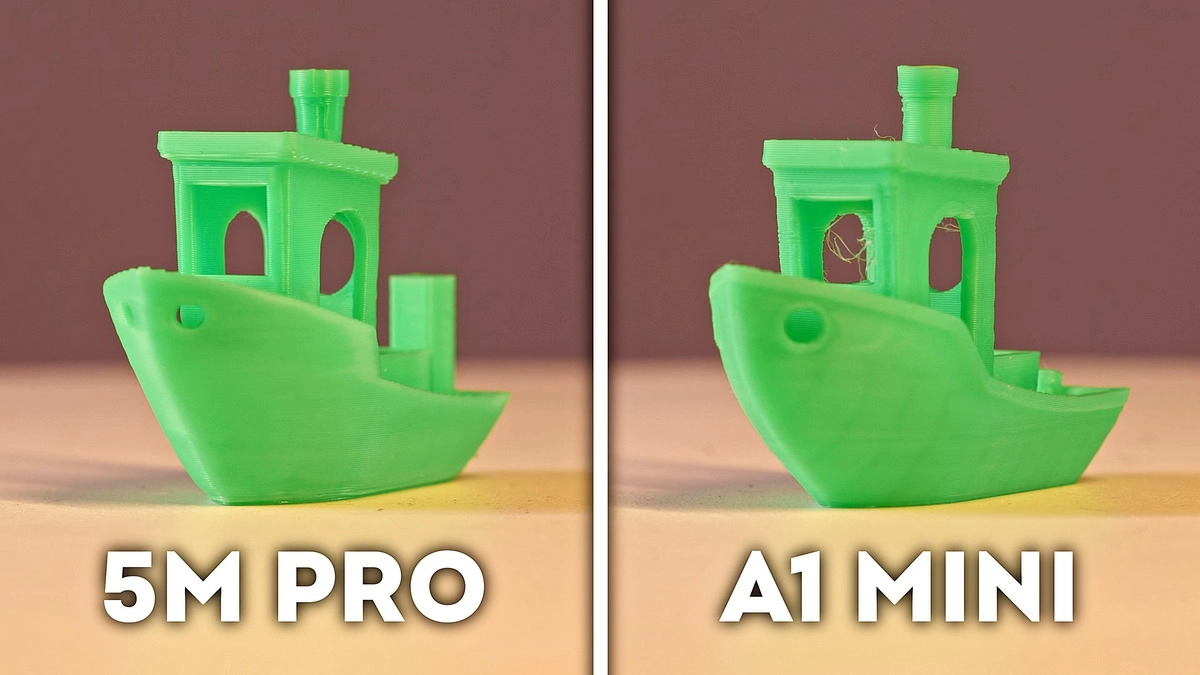

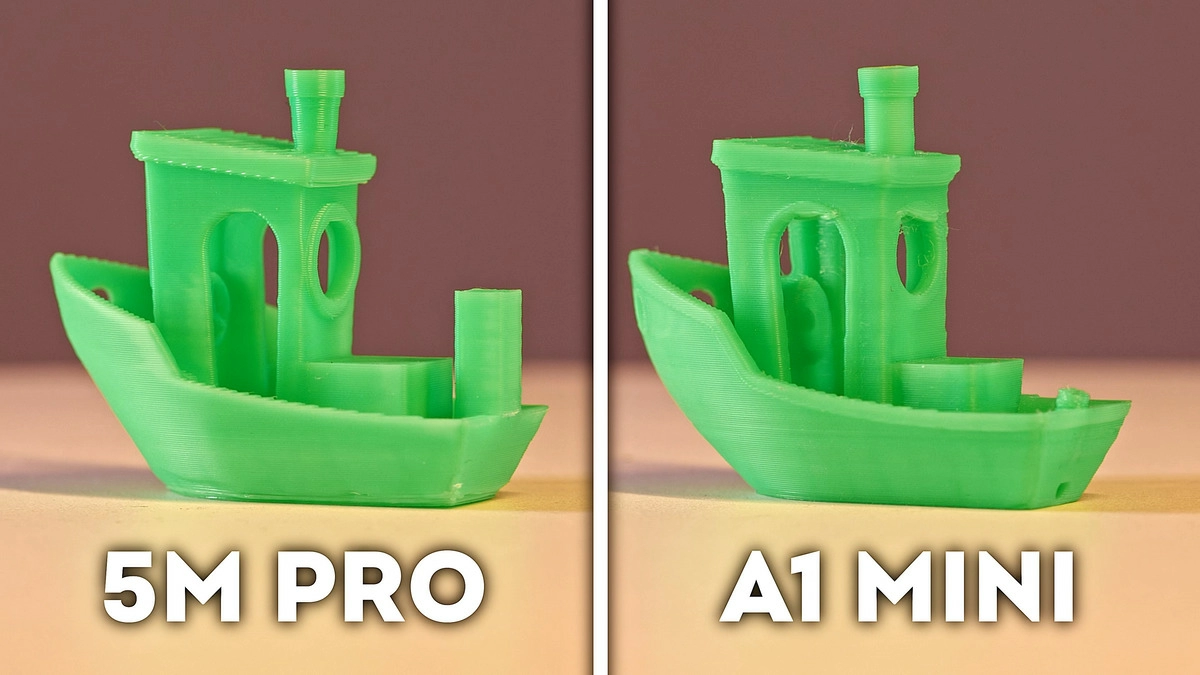

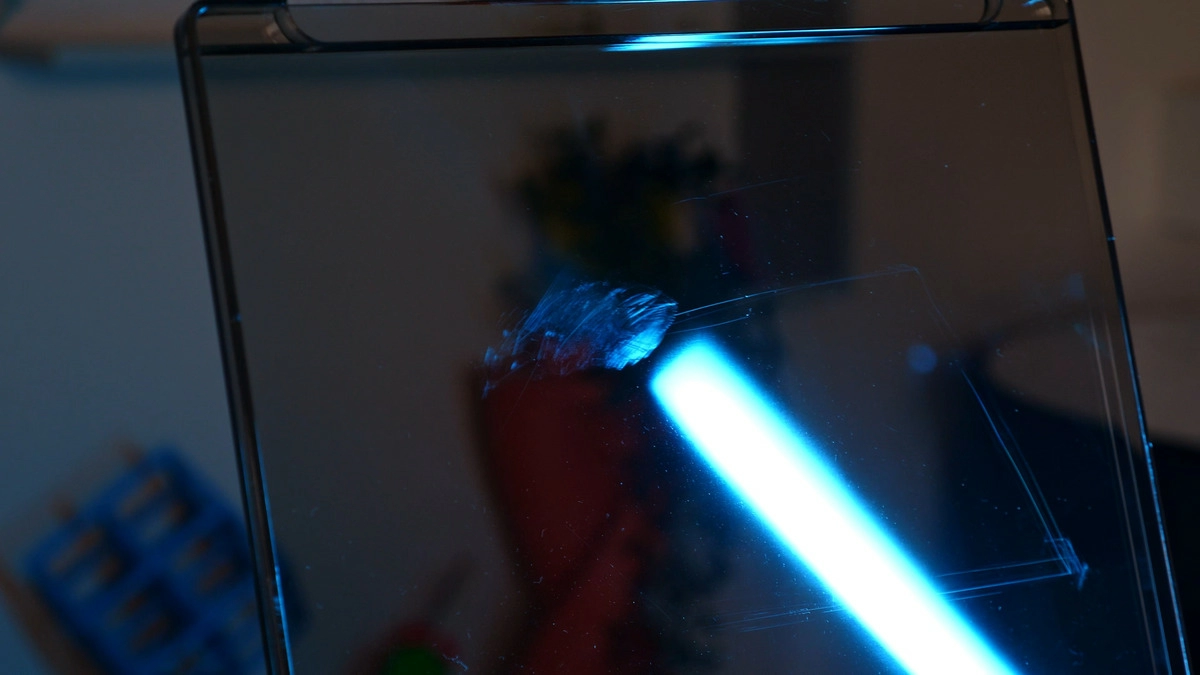

Вот что у нас получилось при первом запуске! Можете сравнить этот корабль с кораблём, полученным при первом запуске А1 Mini. Заметно, что на FlashForge кораблик не оригинальный. Вероятно, геометрию немного изменили для улучшения качества печати. В целом, результат достойный, но я не могу сказать, какие настройки использовались при этой печати, ведь не мы её нарезали. Есть и грустный нюанс, который всплыл при первой печати, но не связан с её качеством. Тефлоновая трубка упиралась в закрытую прозрачную крышку, и в итоге нацарапала на ней очертания кораблика Бенчи.

Имейте в виду, если хотите сохранить аккуратный вид у этой крышки, видимо, придётся обмотать тефлоновую трубку тканевой салфеткой или малярным скотчем в месте их соприкосновения. В общем, двигаемся дальше!

Софт

Во-первых, прошивка. Здесь у нас модифицированный Klipper, и никто этого не скрывает. Принтер можно обновлять как прямым его подключением к интернету, так и скачав файл обновления с официального сайте Flashforge на флешку. Вам будет несложно получить обновление прошивки станка практически в любых обстоятельствах! Лишь бы был хоть какой-то доступ к интернету и возможность скачать нужный файл. Это, несомненно, радует. Объединить принтеры в локальную сеть можно при помощи слайсера.

Где нарезать 3D-модели?

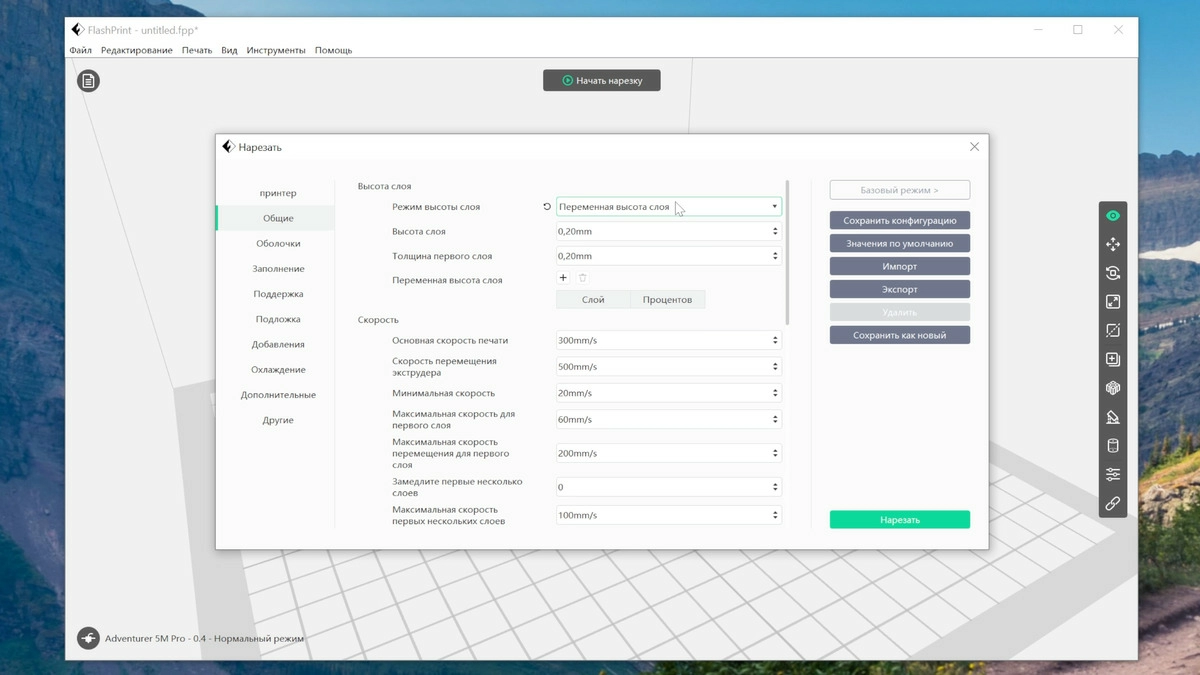

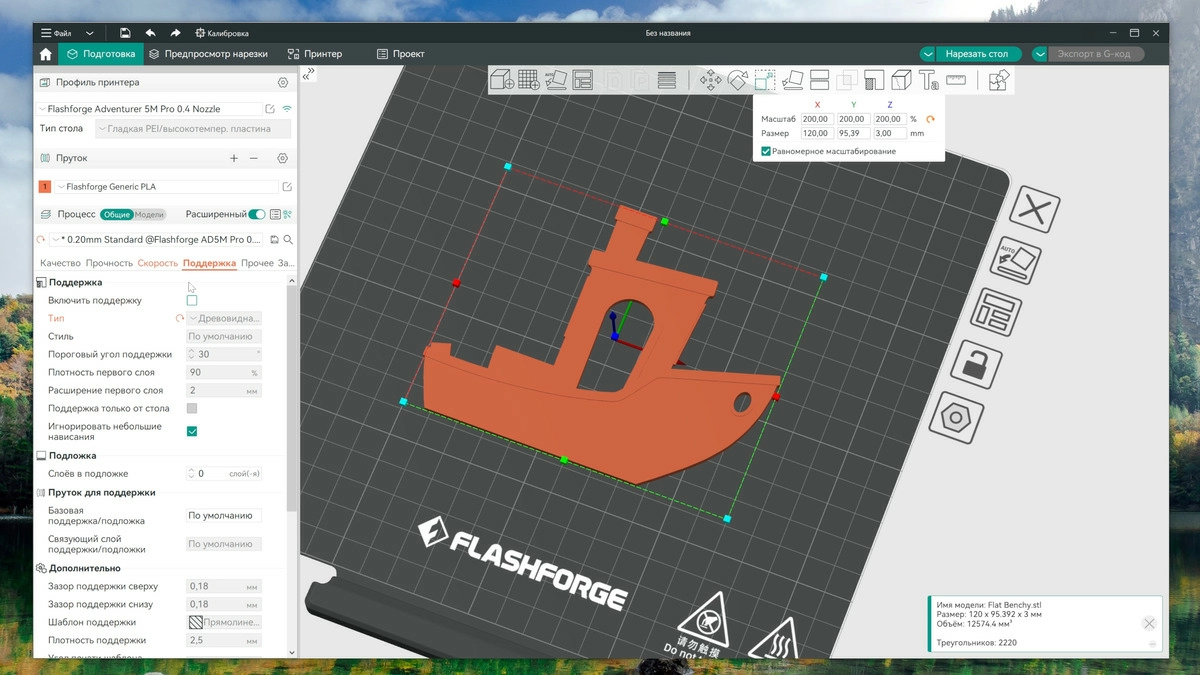

На флешке помимо тестовых G-кодов имеются установочные файлы для двух слайсеров. Это Flashprint 5 от тех же Flashforge и, внезапно, OrcaSlicer. Я попробовал попользоваться программой Flashprint, и честно говоря, после Cura и PrusaSlicer он показался мне не очень простым для освоения. Настройки расположены уникальным образом, есть не очень понятные моменты, есть лёгкие подвисания. В общем, надолго я не стал в нём задерживаться, тем более сам производитель рекомендует в качестве альтернативы Orca Slicer. В Orca Slicer подгружены официальные профили печати для принтеров FlashForge. Их то мы и будем тестировать на качество печати в паре с принтером! Если профили сработают хорошо, и их не придётся донастраивать, это сильно облегчит жизнь при использовании станка!

Скорость печати

Разумеется, для тестирования мы в любом случае не будем создавать для принтера идеальные благоприятные условия. И первым делом давайте проверим максимальную скорость печати и ускорения с обыкновенным PLA пластиком от YouSu. Я взял для проверки модельку плоского Бенчи, в настройках печати задал четыреста пятьдесят миллиметров в секунду для внешних периметров, пятьсот для внутренних, и те самые максимальные шестьсот миллиметров в секунду для заполнения. Ускорения, разумеется, двадцать тысяч. Предел по потоку оставляю как в изначальном профиле - двадцать пять кубических миллиметров в секунду.

Линии заполнения чуть тоньше, чем должны быть в идеальных условиях, но не прерываются при такой скорости, не превращаются в лапшу, и так далее. Результат считаю весьма достойным! Ну а крышка модели печаталась уже на меньших скоростях, и она выглядит идеально, соответственно.

Что ж, видимо, высокопроизводительный хотэнд действительно сыграл большую роль в сохранении качества при высоких скоростях печати даже обыкновенным флуоресцентным PLA, который вряд ли предназначался для таких условий! Стоимость такого хотэнда правда составляет несколько тысяч, и так как он проприетарный, найти его в наличии не так просто, как другие, более распространённые решения. Его надёжность тоже под вопросом. Собран он, безусловно качественно, но так как я не тестировал его на непрерывную печать долгие месяцы, говорить о его износостойкости не буду. Но вероятно, если не печатать композитами на 0.4 сопле, а использовать их только на закалённом 0.6, то прослужат оба хотэнда вам достаточно долго. Всего есть четыре разновидности хотэнда, 0,25 и 0,4 миллиметра – это незакалённые, и 0.6 и 0.8 миллиметра – это уже закалённые.

Обдув

Двигаемся дальше!

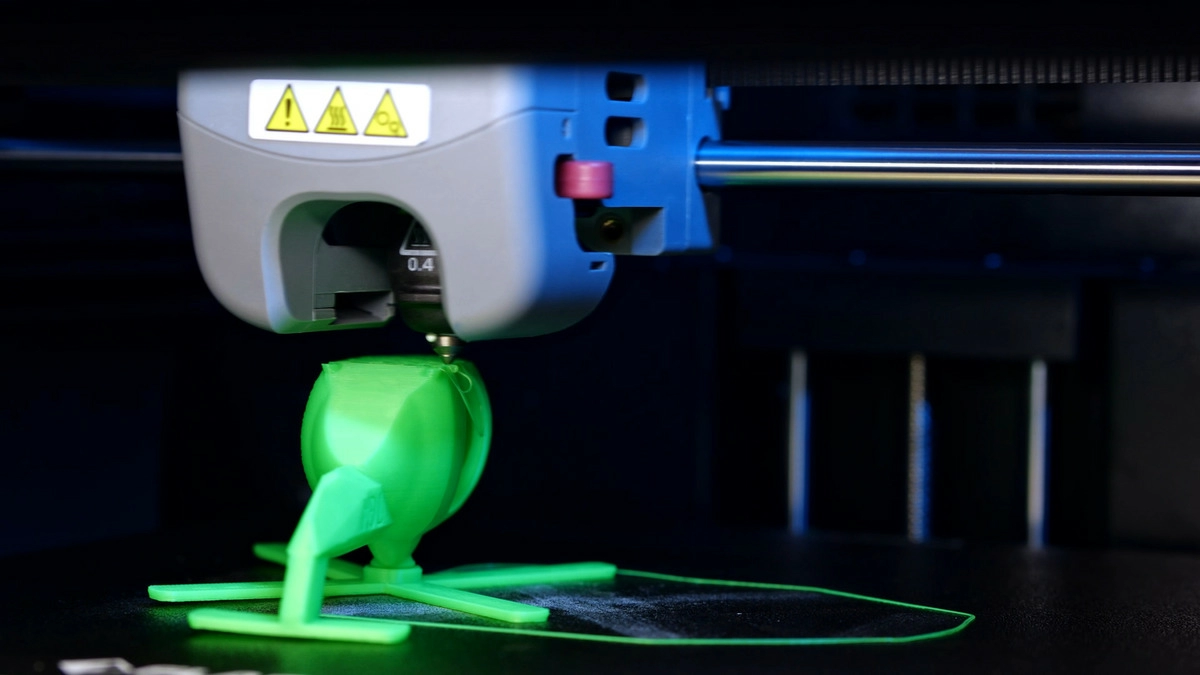

Давайте-ка проверим возможности обдува на примере печати из ПЛА вот такого вертолёта. Он печатается без поддержек, в нём немало нависаний и мостов, а касается стола модель только хвостом и пропеллером. Для FFF 3D-принтера это реально не самая простая модель для печати. И с ней принтер справился раза с десятого. Вот тут изначальный профиль печати не справлялся уже никоим образом, а печатать вертолёт медленно я не хотел. Всё-таки, на А1 Mini раза с пятого у меня получилось его распечатать, хоть и в не самом лучшем качестве. На А1 для такой печати как раз не хватало обдува, были заметные проблемы с нависаниями. Здесь же обдува более чем достаточно, так что я начал играться с настройками.

При максимальной мощности обдува модель настолько охлаждалась, что отклеивалась от стола, как без клея, так и с клеем. При сильном ослаблении обдува я столкнулся с обратной ситуацией. Нависания плохо охлаждались, загибались наверх, кончик сопла их цеплял и отрывал модель. В итоге, я заменил зелёный декоративный PLA на более свежий Galaxy PLA от ERYONE, модель была развёрнута на сто восемьдесят градусов, температура стола была поднята до 57 градусов, а обдув всё-таки был выкручен на максимум. Плюс пришлось добавить на стол немало адгезива.

И наконец результат перед вашими глазами! Отпечаток можно назвать практически идеальным, провисания есть только на ножках вертолёта. Кабина же отпечаталась превосходно, несмотря на угол наклона относительно стола. И это при скорости печати 100 мм в секунду на внешних периметрах, 200 на внутренних, и 250 на заполнении! Мне очень понравилась эта модель!

Но тем не менее, обращаю ваше внимание, что сильный обдув, видимо, способен охладить и платформу 3D-принтера, из-за чего для качественной и быстрой печати PLA пластиком на этом принтере вам точно понадобится адгезив. Рельефного PEI покрытия в моём случае оказалось недостаточно.

Печать разными материалами

Переходим к печати ABS пластиком! Я возьму в качестве теста вот такую модельку выдры и увеличу её почти во всю высоту области печати. Не самая простая геометрия модели, плюс довольно большой размер позволят протестировать воздействие усадки в закрытой камере этого принтера. Профиль для материала стандартный. Скорости, как и при печати вертолёта. Но здесь я уже автоматически сгенерирую древовидные поддержки, без них не обойтись. Печать займёт в итоге порядка четырёх часов. ABS у меня не брендовый, довольно бюджетный, но из хорошего сырья.

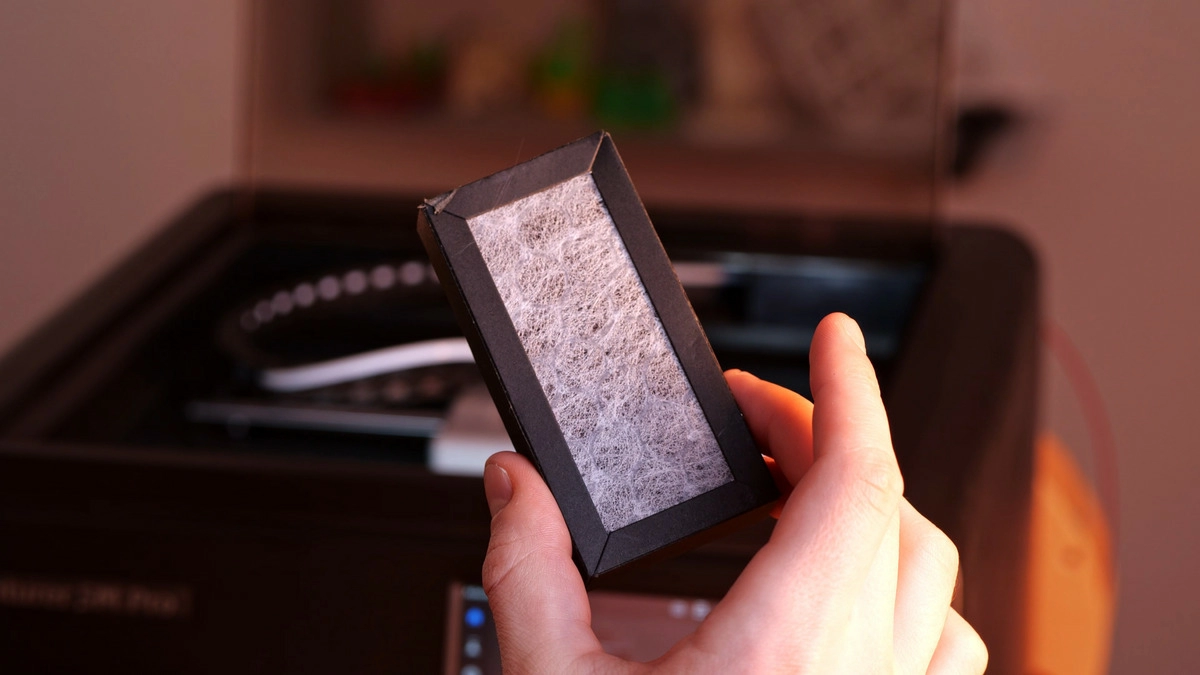

В этой модели принтера предусмотрено две системы фильтрации воздуха, открытая и закрытая. При печати ABS как раз используется закрытая система фильтрации. То есть, воздух циркулирует в камере принтера, проходя через фильтр. На практике я действительно не почувствовал запаха ABS снаружи камеры, так что, судя по всему, система рабочая. Принтер вполне подойдёт для печати ABS пластиком в домашних условиях.

Вот и отпечаток! Снимаю поддержки, без особой сложности, но без и бокорезов тут не обошлось. И вот наша итоговая модель! Качество стенок достойное, искажений в форме модели я не вижу. Хвост на месте, лапы на месте. Ну что тут скажешь, АБСом на этом принтере оказалось печатать даже легче, чем ПЛА пластиком!

Переходим к следующему материалу! Пришло время SBS. Он официально не заявлен как поддерживаемый, однако, мне ничто не мешает попечатать им с настройками от PETG! Мне интересно, получу ли я разрывы в заполнении как на А1 Mini при скоростях в районе трёх сотен миллиметров в секунду. Как видите, не получу!

Высокопроизводительный хотэнд, хоть и проприетарный, но всё же хорош! Ну а вы теперь знаете, как настроить этот принтер на печать SBS филаментом – просто возьмите стартовый профиль для PETG!

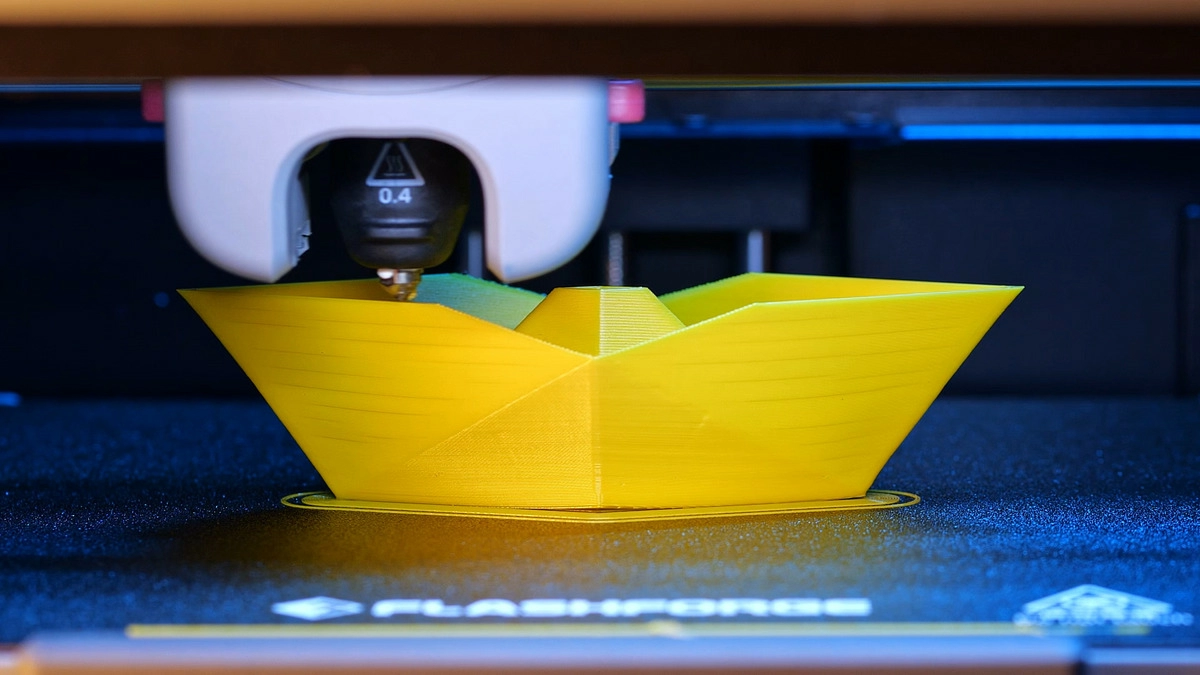

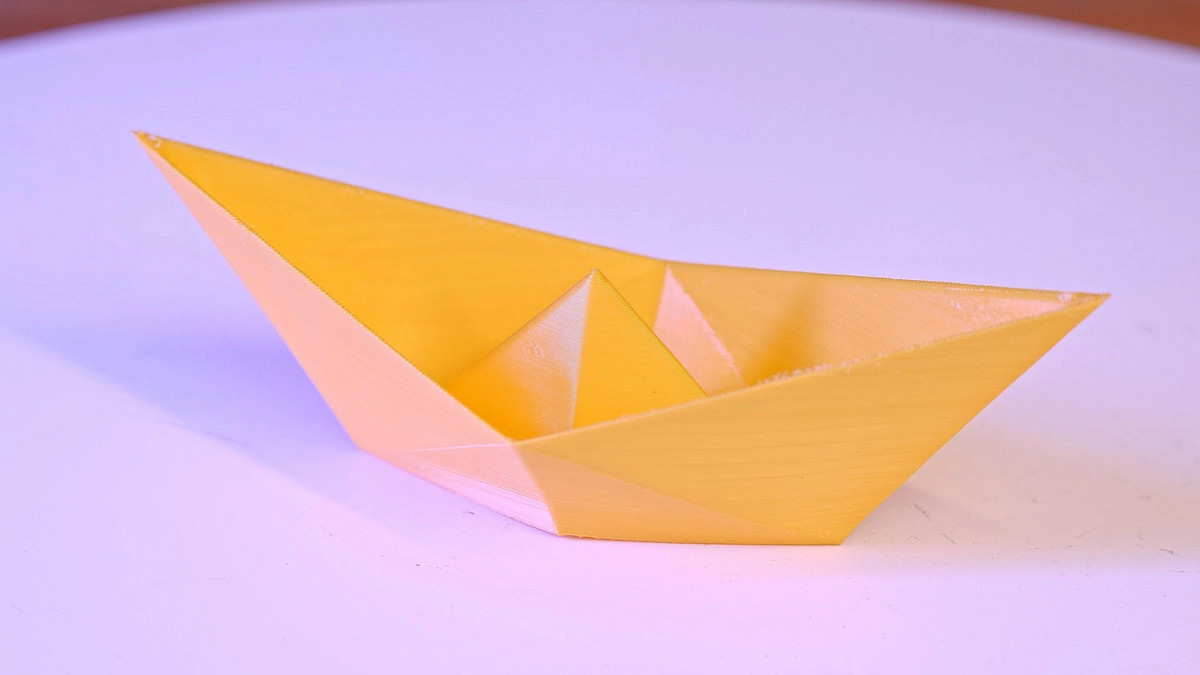

Что ж, Petg я, пожалуй, тестировать не буду. Есть идея поинтереснее – TPU! На очереди Easy Flex от компании Rec, твёрдость по Шору 95А, как и у многих флексов от других производителей. Тестовой моделью будет вот такой бумажный кораблик. Гибкая модель с довольно тонкими стенками, что может быть лучше? Беру стартовый профиль для Generic TPU, занижаю скорости принтера до ста – ста пятидесяти миллиметров, добавляю кайму и вперёд!

Результат сейчас перед вами. Проблем с подачей филамента не возникло, со спекаемостью слоёв тоже всё в пределах нормы. Но есть заметный нюанс, связанный с обдувом. Модель будто чуть прижало у основания. Обдув в стартовом профиле я бы сделал чуть послабее, в остальном же результат зачётный! Этот принтер мне нравится всё больше и больше! Приобрести его, кстати, по-прежнему можно в нашем магазине!

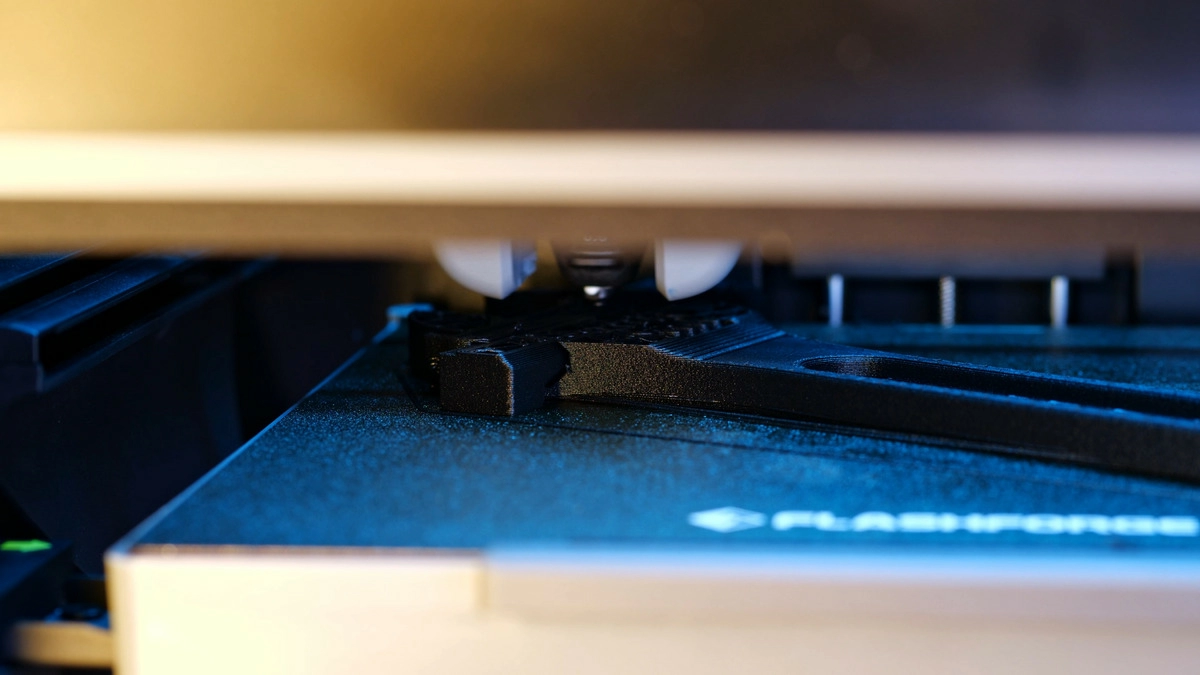

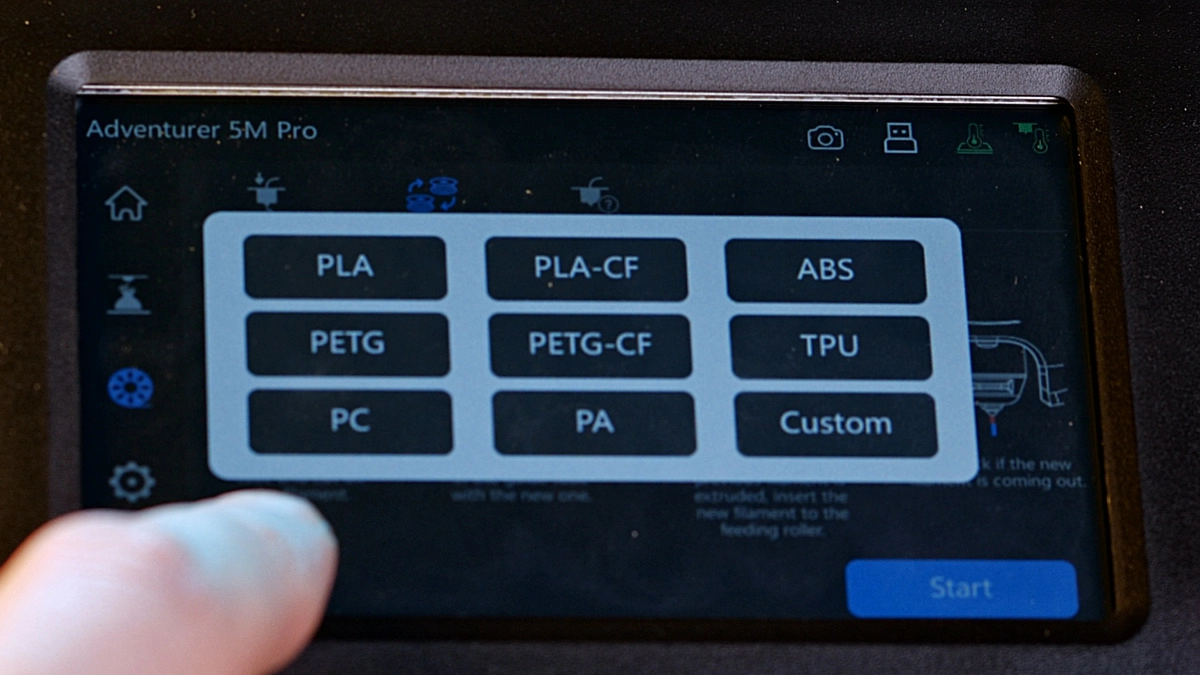

Что же нам осталось протестировать? Композиты! Для этого нужно заменить хотэнд на закалённый. Как это делается? Обрезаем пруток над печатающей головой, выдавливаем остатки через меню, насколько это возможно.

Ждём пока хотэнд остынет, и затем нажимаем на два красных рычага с боков головы принтера. Одновременно с этим тянем хотэнд вниз.

Нужно приложить небольшое усилие, хотэнд не выходит как по маслу. После снятия стоит срезать оставшийся отрезок прутка, он будет мешать при установке хотэнда обратно. Теперь берём хотэнд для композитов и просто вставляем его до упора в то же самое отверстие.

Произойдёт щелчок, а на дисплее опять начнёт отображаться корректная температура сопла. Всё, можно заправлять композит!

Кстати, как происходит заправка пластика? Механизм подачи работает здесь при замене филамента почему-то работает строго на подачу пластика в сопло. То есть, вам нужно разрезать пруток над печатающей головой, снять старую катушку, подвести новый материал, затем нажать на дисплее кнопку для заправки, и механизм подачи протолкнёт к соплу и отрезок старого прутка, и затем уже новый. Эта инструкция схематически отображена на дисплее в меню заправки филамента.

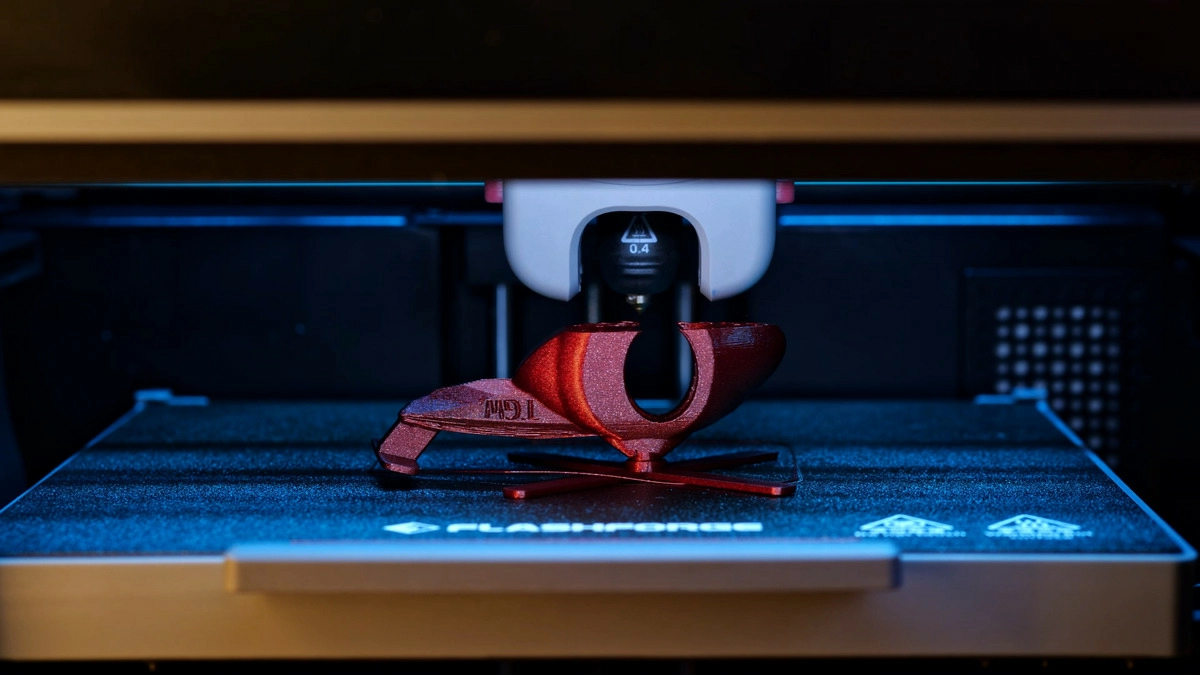

Для тестирования печати композитом я возьму модель универсального гаечного ключа. В модели есть подвижный механизм, и всё это должно распечататься одновременно, ничего собирать не нужно. Для теста самое то!

Буду печатать филаментом rPETG-GF от компании REC. Вновь беру предложенный профиль, на этот раз для композитного PETG, и не добавляю в него каких-либо изменений. Ключ, пожалуй, увеличу в масштабе на всю длину диагонали стола.

Началась печать просто прекрасно. Композитный хотэнд ровно так же хорош, как и предыдущий. Но вот сама модель внезапно привнесла сюрприз в процесс печати. Во-первых, автор написал в описании модели, что поддержки тут не нужны. А во-вторых, по модели сразу видно, что необходимые поддерживающие структуры тут уже имеются. Ну, я и не стал проверять модель по слоям. А вам теперь советую проверять G-code перед печатью!

Что же произошло? В модели один подвижный элемент параллельно нависает прямо над другим, и при печати внешняя стенка поддержки просто линиями сваливается на нижний элемент. А я ведь увеличил размер модели, и зазор тут стал ещё больше. В итоге в этом месте начали появляться комки из линий композита. Первый такой комок попросту сдуло обдувом из модели. Я уже подумывал выключать печать и искать новую тестовую модель, но всё-таки решил сделать иначе. Поставив паузу, я срезал выступающие нитки филамента и оставил часть комков в полости, в которой уже должна была отпечататься часть модели. И это сработало! Принтер смог допечатать этот гаечный ключ с первого раза! Результат вы сейчас видите на экране. Подвижные элементы работают хорошо, слои спеклись хорошо, и сам инструмент действительно является функциональным! Что ж, этот принтер прекрасно справляется и с композитами!

Может в этом 3D-принтере есть ещё что-то интересное, о чём я ещё не сказал? Пожалуй да, есть. В списке поддерживаемых материалов не числятся полиамид и поликарбонат, однако сопло принтера способно греться до двухсот восьмидесяти градусов цельсия, стол до ста десяти, а камера у него полностью закрытая, и как мы уже знаем, хорошо удерживает температуру внутри. Так вот, в меню заправки, да и в профилях материалов в OrcaSlicer и полиамид и поликарбонат присутствуют! Так что на самом деле возможность печати такими материалами подтверждена даже производителем, но немного скрыта, вероятно, по причине сложности настройки печати этими материалами. Я не буду их тестировать в этом обзоре, но у меня нет сомнений в том, что этот 3D-принтер способен справиться и с ними!

Видео-обзор

Вывод

Этот 3D-принтер имеет, возможно, не самый притягательный дизайн, проприетарные хотэнды, маркий корпус из довольно дешёвого пластика и легко царапающиеся акриловые дверцы.

Но за относительно небольшую стоимость он даст своему владельцу возможность печатать абсолютно всеми распространёнными материалами, а скорее всего, и нейлоном и поликарбонатом в придачу! Он способен осуществлять высокоскоростную печать ровно с той скоростью и ускорениями, о которых заявил производитель! У него две системы циркуляции воздуха и обдув детали с внушительной мощностью! На борту есть все необходимые интерфейсы для удалённого подключения и беспроводного взаимодействия с устройстовом! Не могу сказать, что этот принтер идеален. Как ни крути, он может не справиться с очень мягким TPU, а сенсорный экран, кстати, в процессе печати не очень хорошо реагирует на нажатия пальцем. Если использовать что-то в качестве стилуса, отклик будет лучше. И экран, кстати, тоже весьма маркий. В общем, с эстетической точки зрения, этот принтер сделан похуже продукции Bambu Lab, спору нет. Но вот с функциональной точки зрения за свою цену он будет заметно приятнее любой модели принтера от тех же бамбуков. Разумеется, если вас устроит область печати с ребром в 220 миллиметров, вы не планируете делать упор на многоцветную печать, и не испытываете крайней потребности в удобном мобильном приложении от производителя.

Подойдёт ли этот 3D-принтер новичку? Ну, глядя на то, как себя показали базовые профили из OrcaSlicer, я считаю, что да. Все они либо полностью, либо практически полностью рабочие. Этот принтер тоже не назвать прямо таки новым витком в простоте взаимодействия с пользователем, он просто хорошо настроен и работает так, как должен. В любом случае, на данный момент никакие технологии не способны уберечь новых пользователей от изучения кипы настроек в слайсере при настройке параметров для печати геометрически сложных моделей из капризных материалов. Так пусть лучше это будет OrcaSlicer, в котором есть настроенные профили печати от производителя! Эта модель даст новичку возможность на практике опробовать достаточно широкий спектр материалов и получить весьма хороший, можно сказать даже полноценный опыт 3D-печати. Лично я считаю, что это важнее возможности печатать одновременно несколькими материалами на старте своего аддитивного хобби.

Подойдёт ли этот принтер человеку с опытом в 3D-печати? Разумеется, да. Этот принтер вполне может быть использован как ячейка в ферме 3D-принтеров. Хоть внешний вид корпуса и вызвал у меня некоторые опасения, сама кинематика имеет отличный ход, вы сами всё видели, принтер хорошо откалиброван с завода. Касаемо хотэндов - не думаю, что они износятся быстрее, чем за пару месяцев непрерывной работы, ну а за этот срок свою стоимость они точно отобьют. Насчёт более глубокого обслуживания принтера, могу отметить лишь внушительное количество винтов, которые потенциально предстоит открутить для того, чтобы добраться до той или иной детали для её замены. Однако, вам вряд ли предстоит менять здесь что-либо на регулярной основе. Ну а если же придётся, то это не будет стоить конских денег, ведь сам принтер является относительно бюджетным для своих возможностей!

Если вам тоже понравился этот 3D-принтер, вы можете заказать его в нашем интернет-магазине!

И оценки по десятибалльной шкале!

Внешний вид и корпус – шесть с половиной из десяти, за маркий материал и непродуманный момент с тефлоновой трубкой.

Совместимость с материалами для печати – девять из десяти, потому что хотелось бы видеть более высокую максимальную температуру нагрева сопла.

Софт? Ну что тут скажешь, хорошо, что предложили OrcaSlicer и есть возможность обновлять прошивку как оффлайн так и онлайн. Имеется камера для таймлапсов и мониторинга печати. Качество картинки не прям огонь, но она есть, и это хорошо. Пожалуй, можно поставить семь из десяти.

Опыт взаимодействия пользователя с принтером. Вполне хорошая понятная оболочка для прошивки. Сенсорный дисплей, жаль, что немного тупит иногда. Система смены хотэндов тоже показала себя неплохо. Процесс действительно занимает примерно минуту. Нюанс с маркостью корпуса и дисплея я уже учитывал, так что сейчас это опустим. Пожалуй, восемь из десяти. Не сказал бы, что ожидаю от принтера в данном ценовом диапазоне чего-то большего, но хотелось бы, чтоб экран был более отзывчив.

Собственно, всё! Суммарная оценка – восемь из десяти!