Содержание

- Способы подачи пластика в 3D принтерах.

- Система подачи “боуден”, плюсы и минусы.

- Система подачи “директ”, плюсы и минусы.

- Экзотика.

- Вывод.

- FAQ.

Способы подачи пластика в 3D принтерах

Если мы говорим о 3D принтерах с подачей филамента в виде твердого (или почти твердого) прутка, способ всего один: зажать его между вращающимися шестернями и проталкивать в жерло сопла с нужной скоростью и в нужном количестве. Пока ничего другого не придумали, да и вряд ли придумают. Все, чем могут отличаться системы подачи - это конструкцией экструдера, а именно шестернями, механизмом прижимания, наличием или отсутствием редуктора на приводе, ценой и, что самое главное, расстоянием между экструдером и соплом. Промежуток пространства между этими элементами 3D принтера влияет на несколько важных параметров печати и устройства всего принтера в целом, что иногда не слишком очевидно. Именно об этой разнице в дистанции мы сегодня и поговорим.

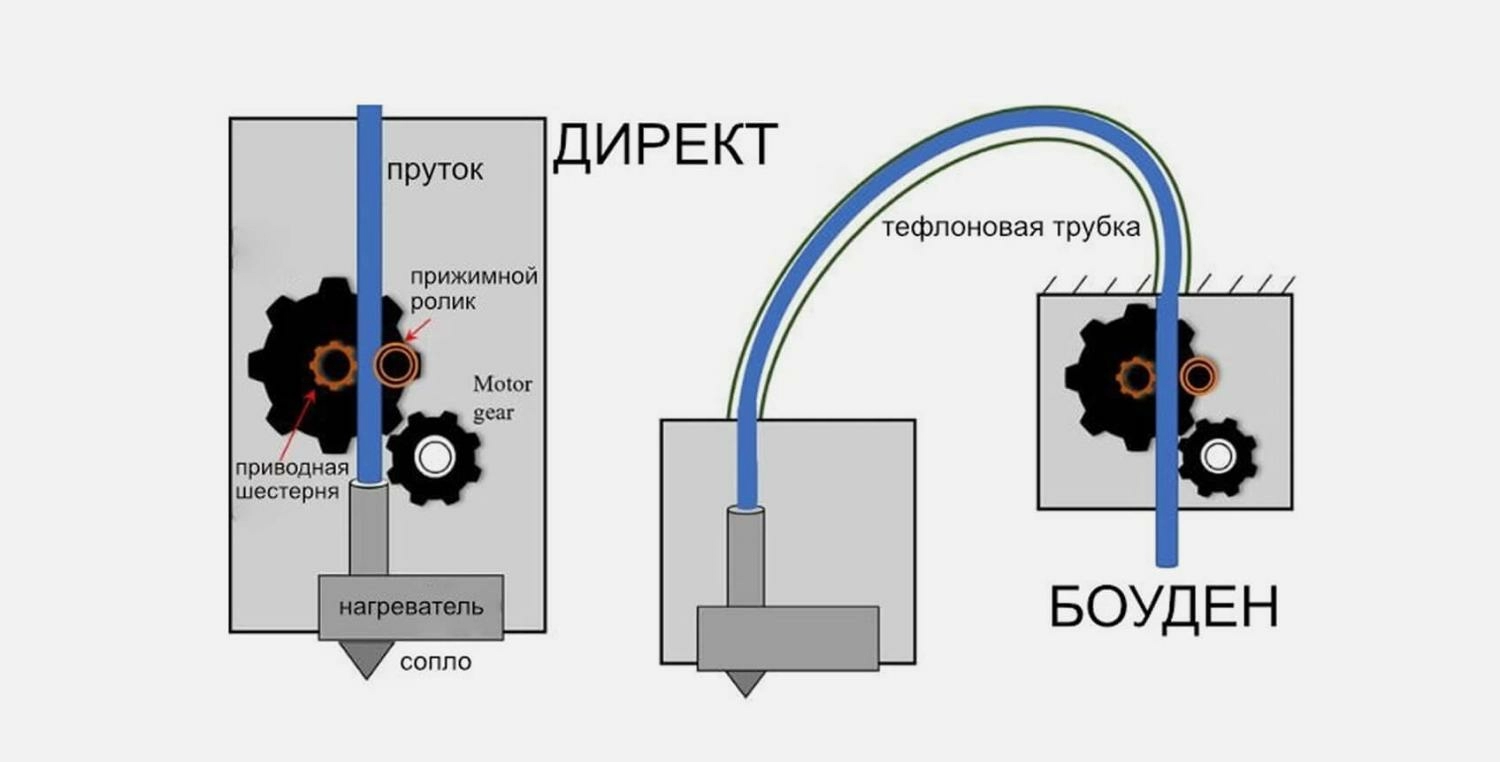

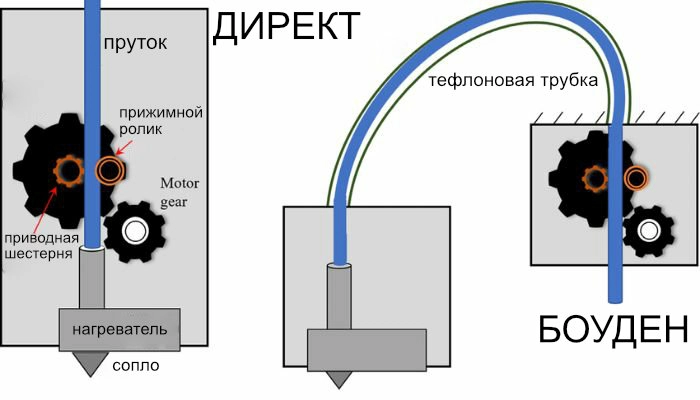

Рзновидности всего две: “директ” и “боуден”. Проще всего показать их на схеме.

Легко заметить, что “директ” давит на пруток максимально близко к нагревателю, в то время как “боуден” позволяет себе довольно прилично отвести экструдер от “горячих точек”.

Скажем сразу, вопреки растущей в последнее время популярности “директа”, до сих пор нет однозначного ответа на вопрос: “что же лучше?”. Каждая система имеет свои достоинства и недостатки, некоторые из которых постоянно меняют свою актуальность с развитием технологий и опыта принтеростроения.

Директ экструдеры для 3D принтера можно купить в нашем магазине по ссылку https://3d-diy.ru/catalog/direkt-ekstruder/ Доставляем во все регионы России.

Разберемся в этом подробнее, а еще постараемся заглянуть в недалекое будущее.

Система подачи “боуден”, плюсы и минусы

Еще несколько лет назад так называемые “любительские” и “бытовые” принтеры низкого и среднего ценового диапазона почти поголовно снабжались системой “боуден”. Главной причиной тому были тяжелые и громоздкие экструдеры, которые с трудом помещались на печатающей головке.

Большие моторы и редукторы, катаясь вместе с нагревателем, кратно добавляют инертности подвижным частям, требуют повышенной мощности приводов и массивных рам с направляющими, сильнее изнашивают механизмы, снижают скорость и качество печати. По этой причине массивные экструдеры вынесли за пределы печатной зоны и закрепили на неподвижной раме, а промежуток до нагревателя заполнили максимально скользкой тефлоновой трубкой с минимальными зазорами к прутку, призванной как можно меньше влиять на “трансфер”.

Параллельно тефлоновой трубке обычно тянется шлейф проводов жизнеобеспечения нагревательного блока, от которого никуда не деться, выглядит он довольно гармонично.

Итак, в чем же плюсы такой подачи:

- максимальное облегчение печатающей головки, что особенно важно для скоростных и точных принтеров,

- отсутствие вибраций от подающего привода, повышение качества печати,

- снижение габарита печатной головки, а значит возможность небольшого увеличения зоны построения,

- лучший обзор процесса печати,

- простота в обслуживании и ремонте печатной головки и самого экструдера, разбирать и собирать их отдельно гораздо проще.

Со временем моторы стали меньше и легче, первый пункт преимуществ частично утратил свою актуальность.

Недостатки “боудена”:

- относительно большое время отклика, что особенно неприятно при частых ретрактах и сильнее заметно на гибких и эластичных пластиках,

- особо мягкие пластики могут вовсе застрять в трубке и печать остановится,

- экструдер требует более мощного мотора, потому что силы трения в трубке присутствуют, даже в тефлоновой,

- некачественный пруток с “плавающим” диаметром или имеющий на себе дефект, перегиб, утолщение, может застрять в трубке, испортить печать и потребовать времени на извлечение,

- абразивные пластики (GF, CF и т.п.) активно изнашивают не только сопло, но и тефлоновую трубку.

В те далекие времена, когда выбор пластика стоял между ABS и PLA, “боуден” казался хорошим и универсальным вариантом для всех случаев и задач. С появлением “флексов” (TPU) у печатников начались проблемы, окончательно решить которые смогла только система подачи “директ”.

Система подачи “директ”, плюсы и минусы

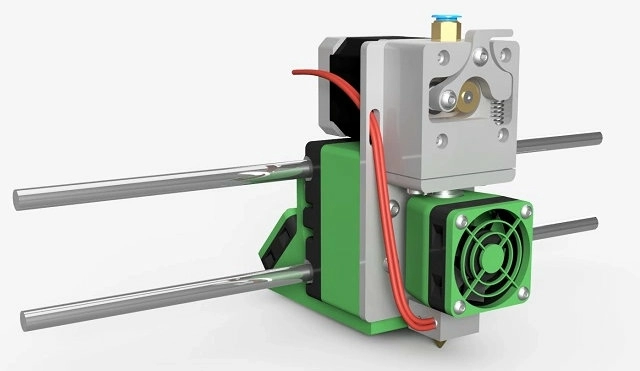

“Директ” является более очевидной системой с точки зрения банальной логики. Экструдер, “сидя на голове” у нагревателя, подает пруток непосредственно в него, минуя лишние расстояния и препятствия. С развитием науки и техники недостатки “директа” становятся все менее значимыми, а достоинства остаются и преумножаются.

Плюсы “директа”:

- “всеядность” материалов, “директ” при правильной настройке способен работать с прутками любой мягкости,

- практически полное отсутствие задержек в подаче материала, на частых ретрактах качество изделия становится заметно выше,

- пользуясь тем, что трения в трубке нет, по причине того, что нет и самой трубки, можно установить более легкий мотор с той же производительностью.

Минусы “директа”:

- более тяжелая головка не даст развить “космические” скорости печати без ущерба качеству,

- габаритная головка закрывает комфортный обзор и несколько уменьшает зону построения, особенно по оси Z,

- вибрации от экструдера могут отразиться на рельефе печатных линий,

- демонтаж, обслуживание и ремонт комбинированной головки всегда сложнее и дороже, чем у боудена,

- цена на “директ” выше, чем на похожий по параметрам “боуден”.

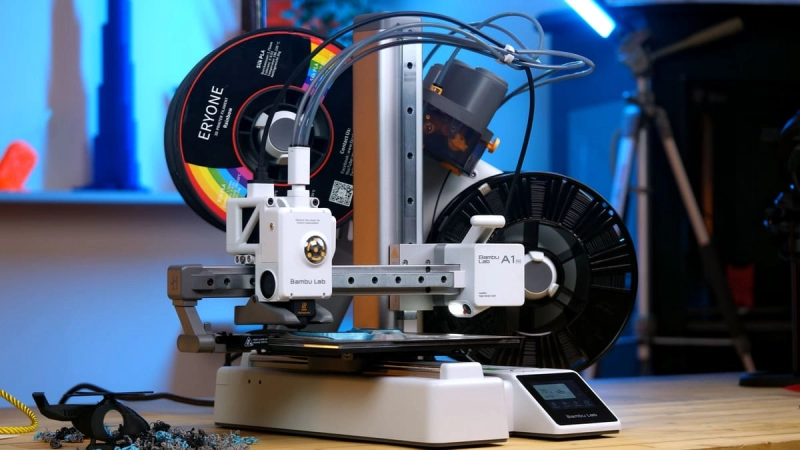

Покупатели принтеров, в большей своей массе, полюбили “директ” больше, чем “боуден”, а потому производители неустанно совершенствуют эту схему. Уменьшают размеры, массу и простоту сборки-разборки за счет модульности и быстросъемных элементов. Современный “директ”, в ряде основных аспектов, уже не тот монстр, что раньше и уже не так сильно грузит головку, что делает его почти неотличимым по весу от старого “боудена”. Вероятно, разрыв будет сокращаться и дальше.

Экзотика

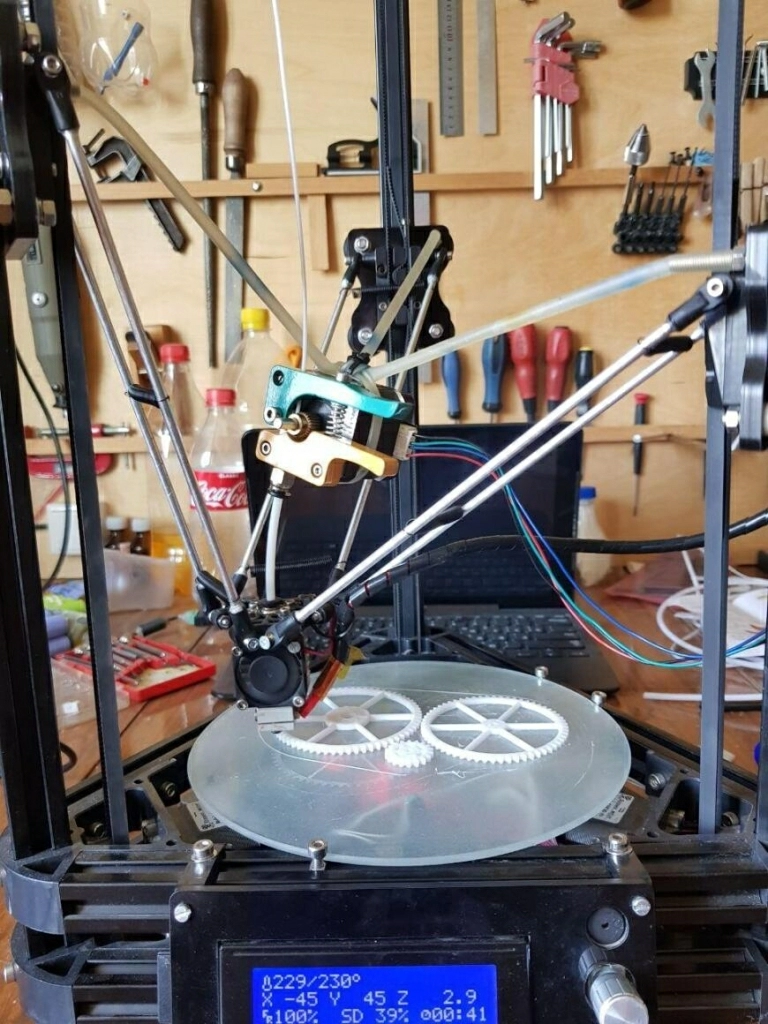

Трудно придумать что-то принципиально отличное от “директ” и “боуден”, однако, народные умельцы дерзают и пробуют новое. Например, так называемый “летающий” или “подвешенный” экструдер, который, правда, так и не пошел в развитии дальше редких опытных образцов. Идея заключается в подвешивании экструдера на нитях над печатной головкой, где он, по задумке авторов, должен объединять в себе все лучшее от “директа” и “боудена” - не нагружать весом головку, при этом иметь трубку минимальной длины.

Похоже, основным недостатком конструкции явилось то, что подобный экструдер годится только для принтера с кинематикой “дельта”, да и то, будучи подвешенным на кронштейны подвижных элементов осей, лишь частично облегчал задачу приводам за счет более короткого рычага.

Мечущийся вслед за головкой экструдер постоянно дергает за трубку, норовя ее выдернуть из фитинга. И регулярно выдергивает.

Боуден экструдеры для 3д принтера так же можно купить в нашем онлайн магазине перейдя по ссылку https://3d-diy.ru/catalog/bouden-ekstruder/ С оплатой онлайн и доставкой от 1 дня.

В целом, схема не выглядит жесткой, вероятно, люфты в сочленениях вызывают куда большие удары и раскачку, чем если бы экструдер был прикручен к нагревателю намертво.

Судя по тому, что будучи изобретенной несколько лет назад, успехом у самодельщиков и у производителей такая система не пользуется по сей день, достоинств в ней куда меньше, чем хотелось бы. Но как концепт идея интересная, может быть, кто-то когда-то доведет ее до ума и мы получим отличный гибрид с оптимальным набором характеристик.

Вывод

Однозначно определить победителя в споре “директ” vs “боуден” до сих пор нельзя. По совокупности параметров и универсальности вроде бы выигрывает “директ”. Мы видим его триумф даже по тенденции производителей, которые переводят большинство своих принтеров именно на эту схему. Но если нам потребуется чемпион по скорости укладки пластика с максимальным качеством, “боуден” будет предпочтительней, он легче, стремительнее и не вибрирует, так как не имеет мотора.

“Боуден” как спортивный автомобиль, быстр, но хорошо едет только по трассе на правильной резине, “директ” как грузовик, едет медленней, но везде, на всем и в любую погоду.

Если вы спросите у нас совета, какую системы подачи выбрать при прочих равных условиях, все-таки посоветуем “директ”. Он оптимален почти для всех случаев применения в бытовой и полупрофессиональной печати. Он переварит любые пластики, включая резиноподобные и даже старый рассохшийся PLA, который в гибкой трубке расколется на мелкие кусочки. При этом все же старайтесь выбирать экструдеры максимально легкие и минимально габаритные.

И не забывайте, что качество комплектующих, сборки и настройки принтера влияет на конечный результат куда больше, чем схема подачи или тип экструдера.

FAQ

Какой конкретно экструдер и нагреватель посоветуете выбрать?Мы не советуем конкретные модели и бренды, можем лишь сказать, что оптимальны сбалансированные по цене, они достаточно качественные, но не требуют продажи себя на органы. В любом случае, следует читать отзывы тех, кто уже их пробовал и прислушиваться к советам бывалых.

Почему почти на всех любительских принтерах 5-7 летней давности установлен “боуден”?

Он проще и дешевле. Кроме того, раньше моторы на экструдерах были большие и тяжелые, те же самые, что и на приводах осей. Сейчас для экструдеров выпускаются миниатюрные моторы, да и сами экструдеры неплохо “похудели”.

Почему “директ” лучше справляется с гибкими пластиками?

Потому что подает их непосредственно в сопло, откуда им уже некуда деваться. Впрочем, доработать экструдер не помешает - найти и устранить все имеющиеся лазейки путем вставки заглушек и направляющих.

Имеет ли значение диаметр трубки на “боудене”?

Да, но это палка о двух концах. С одной стороны, чем тоньше трубка, тем меньше люфт и, соответственно, задержка подачи, с другой, выше вероятность застревания при малейшем увеличении диаметра или дефекте прутка.

Какие принтеры дороже при прочих равных характеристиках “директ” или “боуден”?

Теперь уже цена примерно одинакова. “Директ” устанавливают практически везде, даже на самых простых и недорогих моделях, где он успешно работает. Цена больше зависит от производителя оборудования, а не от схемы подачи.